LED照明設計に欠かせない“熱対策”:LED照明設計の基礎(2)(2/2 ページ)

CAEの活用

ではこのような熱対策方法が本当に有効かどうかを確認するにはどうすればよいでしょうか。1つは実験による温度測定が挙げられますが、条件を変更するたびに試作を繰り返すのはあまり効率的な方法とはいえません。そのような場合に有効なのがCAEツールを用いたシミュレーションです。

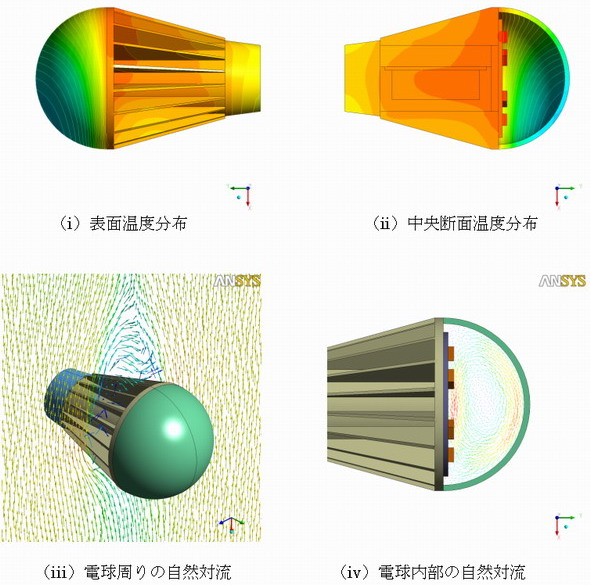

図2は、ANSYSという解析ソフトウェアを利用して、LED電球を横向きに設置した際のLED電球周りの熱や空気の流れをシミュレーションした事例です。(i)(ii)は電球全体の温度分布図で、赤い部分は温度が高いことを示しており、青い部分は温度が低いことを示しています。(iii)(iv)は電球周りとLEDパッケージ周辺(カバー内部)の自然対流の様子を表示したもので、矢印の赤い部分は流れが速いことを示しており、青い部分は流れが遅いことを示しています。本事例は実機と比較して非常にシンプルなモデルですが、それでも部品の温度分布や空気の自然対流の様子をある程度確認することができます。

電球全体の温度分布を見てみますと、カバーの温度が低くそれ以外の部品は高温であるものの、ある程度均一な温度分布になっています。これは、発生した熱の多くが筐体に移動しており、また伝熱経路にボトルネックがないことを示しています。最終的には、筐体表面から電球周りの空気へ放熱されるわけですが、ここでの放熱特性が悪いと全体的に温度が上がってしまいますので、筐体の形状(取り付けるフィンの大きさ、形状、枚数など)にも気を配る必要があります。

シミュレーションでは解析対象の形状、部品の物性、境界条件などさまざまな情報を必要としますが、確認したい情報によって簡便な解析モデルと詳細モデルを使い分けることで、検討したい熱対策方法の良しあしを効率的に把握することができます。例えば本事例は電球全体を簡便にモデル化したものですのでLEDパッケージ内の詳細な温度分布は把握できませんが、この部分を詳細にモデル化することで素子が実際にどの程度の温度になっているかを確認することができます。

また、実験では試作を繰り返すところを、シミュレーションであれば一部の情報を修正するだけで容易に行うことが可能で、例えば筐体に取り付けるフィンの形状や枚数などで温度がどのように変化するかを容易に把握することができます。シミュレーション用のソフトウェアとしては、設計用CAD情報をそのまま解析に利用でき、構造や伝熱、熱流体などの幅広い解析を統一環境でできるもの、そしてさまざまな連成解析が可能なものがお勧めです。後述しますが、設計では熱の問題だけでなくそのほかの要素も加味して考えなければならないため、連成解析の容易さはシミュレーションを使いこなす上の1つのキーポイントです。

今回は熱問題のみに注目して解説しましたが、熱の問題は解決できても光や電気の問題が解決できていなかったという場合も想定されます。製品として重要なことは、長時間、性能を損なうことなく、安全に使用できるかどうかですので、全体としての最適設計が課題となってきます。本連載では、熱だけでなく次回以降、回路や光学設計の問題も含めてお話ししていきます。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

図2 ANSYSによる熱流体解析結果図

図2 ANSYSによる熱流体解析結果図