いまから出来る! 設計者向けCAE活用の事始め:MONOistゼミ レポート(3)(1/3 ページ)

設計者向けCAEを活用してフロントローディングするためにも教育が大事なのはよく分かった。だけどすぐには無理という人にもひとまずアドバイス

MONOist編集部は2009年9月30日に「具体策を示す!設計者向けCAEの活用と教育 〜市場を勝ち抜くためのフロントローディング」を開催しました。

6月に開催された前回ゼミナールでもご登場いただいたキャドラボ 取締役 栗崎彰氏が今回も基調講演で登壇し、予定最後のパネルディスカッションのモデレータを担当してくださいました。

この記事では、本ゼミナールの基調講演を1ページ目、スポンサーさま3社によるセッションの概要を2ページ目で紹介していきます。予定最後のパネルディスカッションでは、個性的な役者がそろい、刺激的な流れとなりました。この模様はこの記事の3ページ目で紹介します。

なお、当日配布されなかった栗崎氏の基調講演資料は、3ページ目の記事末でダウンロードできます。

基調講演

「これまで私は、おびただしい数の企業に対し設計者向けCAE導入のサポートをしてきましたが、状況は、確実に悪化しています」と栗崎氏のちょっとどっきりさせられるような言葉から、この講演の幕が開けられました。

その理由の背景には、設計者の忙しさが指数関数的に増加していることが挙げられると栗崎氏はいいます。同氏がいうには、70%が書類作りや過去図面発掘などの業務に割かれている傾向だそう。つまり忙しすぎて、腰をすえて考えていられない状況なのですね。

それから、最近は、「解析なら、あいつに聞けば大丈夫」というような人がいない――つまり、設計現場に解析のリーダーがいないことも栗崎氏は指摘しました。また同氏がいうには、そのリーダーには、解析専任者並のスキルは不要とのこと。

つまり現在の設計現場はリーダーを育てる気持ちが弱い、むしろリーダーになりうる存在の芽を摘んでしまっているのではないかということです

設計者の材料力学の知識が極めて不足している点も問題ですが、その彼らの仕事を評価する側である人たちも、美しくてもっともらしく見える結果レポートを前にして、「解析、ちゃんとやってるのか。いいじゃないか」と設計審査であっさり承認してしまうような状況も指摘しました。

それから、CAE導入の際、操作教育のみしか行われていない現状にも問題があること。「誰でも簡単に使えるCAE」と声高らかに主張してきたツールベンダたち(栗崎氏自身もその1人)の責任だと栗崎氏はいいます。

ベンダに協力してもらうことも手ではあるのですが、まずは自社でできる教育を工夫していく必要があるとのこと。つまり、教育にかける予算もそれなりに割かなければ、設計者向けCAEの運用はうまく成り立たないということへつながります。

材料力学のような座学は、好きな方は好きかも知れませんが、難しい、堅苦しいと敬遠される方も多いのではないでしょうか。また、講義中の集中力を持続させるのも大変なことです。一筋縄ではいかない問題であり、栗崎氏も教育の問題対処には王道はないといっています。工学部を出ていない方もCAEを使えるようになったという栗崎氏による解析の教育についての工夫例については、前回のゼミナールで紹介しているので、こちらをご覧ください。

要所要所で解析を!

まず自分は何を知りたいのか? (応力なのか変形なのか)、まずは解析の目的を明確にすることが大事であり、そのうで実験と解析のコストはどちらに多くかかってしまうか見極めることが大事とのことです。また、アセンブリ解析をしようとせず、部品単体でく解析を行う。必ずCAEを使わなくてもよく、フリーで配布されているExcelベースのツールで済むところは、それで済ませても十分設計検討可能ができるから大丈夫。そして作業を簡略化しようというのが栗崎氏からのアドバイスです。

CAEを使うタイミングそのものについても触れました。設計が完了した後に、その確認としてCAEを使うという流れが一般的だといいますが、栗崎氏は設計過程の要所要所でCAEを使った方が良いと述べました。そうした方が、非線形解析のような難しい分野に手を出さなくても十分検討が成り立つと同氏はいいます。

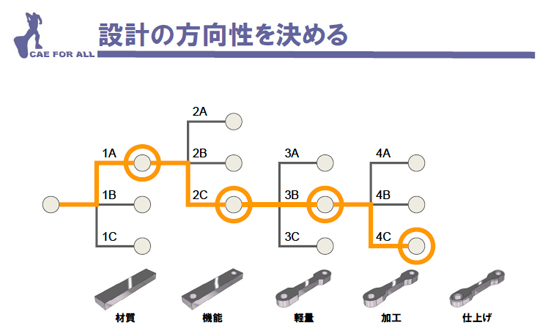

具体的には、下記のような5つのタイミングでCAEを活用していくことが望ましいとのこと。

- 材料と外形の検討

- 機能的形状(穴や凸など)を加える

- 軽量化(穴や溝など)を検討する

- 加工性の検討

- 仕上げの検討

それにより、設計の方向性を定めていけば、設計審査のときも理論整然と説明可能というわけです。

DR 突っ込みどころ・ザ・8

設計審査を“する側”の皆さまへ。どう突っ込んだらいいのか、下記では栗崎氏の「DR 突っ込みどころ 8」を紹介します。優秀な部下に笑われないためにも、いまのうちにコッソリとご確認ください。

- 解析の種類は何? 線形静解析?

- 要素の種類と字数は?

- 何の応力? ミーゼス応力? 主応力?

- 変形量はどれくらい?

- その材料の降伏応力は、いくつ?

- 解析は何回やったの?

- どんな境界条件なの?

- 応力の最大値は? 特異点じゃないの?

特に8は、案外、多くの人が陥りやすい部分とのこと。それからもちろん、審査する側も座学の習得が大事。知識にご不安な方は、栗崎氏執筆のMONOistの連載もぜひお役立てください。

真のフロントローディングはCAEだけでは成せません

解析の実践や教育を整備するとともに、混沌としがちな解析データや書類もまたしっかりと一気通貫で整備しましょうということもトピックとして栗崎氏から挙がりました。いわゆる、3次元モデルデータを起点にして、そこへ解析データも巻き込み、書類などさまざまな情報をリンクさせるようなPDMの導入です。現在、PDMにはさまざまなツールがありますが、コストもそれなりにかかりますし、目の前の仕事が多忙なほど敬遠されがちな部分ではあります。それでも何とか奮起し、しっかりと取り組めば、講演冒頭での説明のように、いまの設計者の7割の仕事だという、過去の図面探し、帳票作成の時間は確実に削減されていくというわけです。

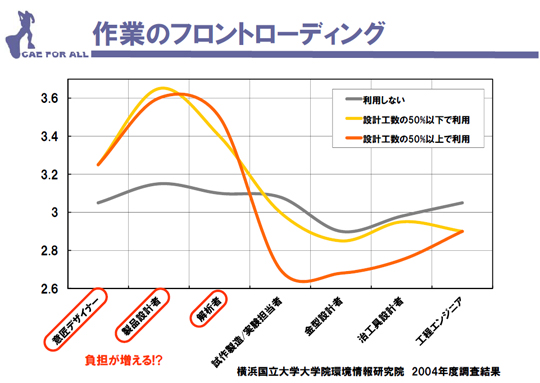

最後に、上記のように設計者CAEの導入を考えるだけでは、真のフロントローディングは、ほぼ不可能だと栗崎氏は述べました。また、横浜国立大学の調査によれば、3次元CADは設計工数のうちの5割以上で使われなければ効果がでないとのこと(下図参照)。そのためには、さまざまな段階で活用をしていくべき、あくまで設計者向けCAEと3次元設計と連動することで、初めて本物となるとのことを述べました。

そのためには、CADモデルのアセンブリや部品は形状や構成を固定せず、設計のためばかりではなく、営業やサービス、解析などさまざまな用途に合わせて、その都度生成されるようなシステムが有効であると栗崎氏は述べ、現在その開発に取り組んでいるとのことです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

キャドラボ 取締役 栗崎彰氏

キャドラボ 取締役 栗崎彰氏  段階ごとにCAEを使い、それぞれの選択肢から選んでいく

段階ごとにCAEを使い、それぞれの選択肢から選んでいく 3次元CADの利用と作業負担のグラフ:設計工数の50%に3次元CADを使うと、製品設計者の負担は増えるが、実験担当や金型設計者、治具設計者の負担が減る。工程エンジニアは、あまり関係がないようだ

3次元CADの利用と作業負担のグラフ:設計工数の50%に3次元CADを使うと、製品設計者の負担は増えるが、実験担当や金型設計者、治具設計者の負担が減る。工程エンジニアは、あまり関係がないようだ