東京エレクトロンの「Epsira」とは何か 2030年の半導体技術に向けてDXを推進:モノづくり最前線レポート(2/3 ページ)

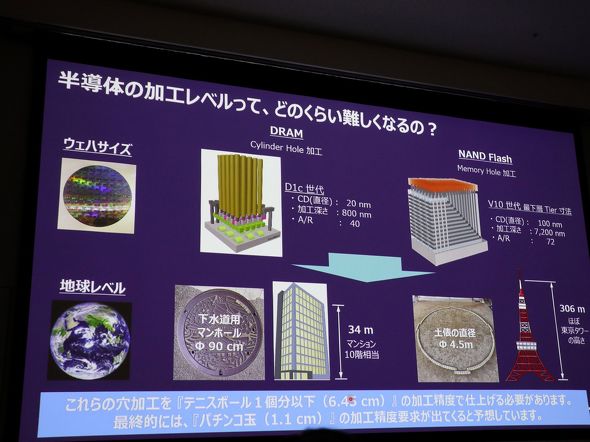

繊細で難しい半導体加工を実現するためにはAI活用が必要な時代に

半導体製造に厳しい精度が求められる中で、エッチング加工にもより繊細な技術が求められる時代になっている。加工精度を担保するためには、人間の能力だけでは厳しくなっているため、ビッグデータを駆使したAI活用が必要な時代になっている。

現在の半導体製造では、デバイスの複雑化/微細化に伴って人間の処理では追い付かない量のパラメータが存在しており、R&Dの試行錯誤の回数も増えてしまっている。「デバイスメーカーからは、いち早く新しいデバイスを生み出して、R&Dの時間もできる限り削減したいという声をもらうことが多い。デバイスメーカーは利益を稼ぐために人件費といったコストを削減したいため、DX(デジタルトランスフォーメーション)体制を整えて実現を目指す方向性になっている」(松島氏)。

さらに、半導体業界では世界的にファブ建設が活発になっている。2028年までに107のファブが建つといわれている。顧客であるデバイスメーカーからは研究開発の段階からプロセス立ち上げ、量産運用、サポートに至るまでDX体制を整えて効率を上げてほしいという要求が多いという。

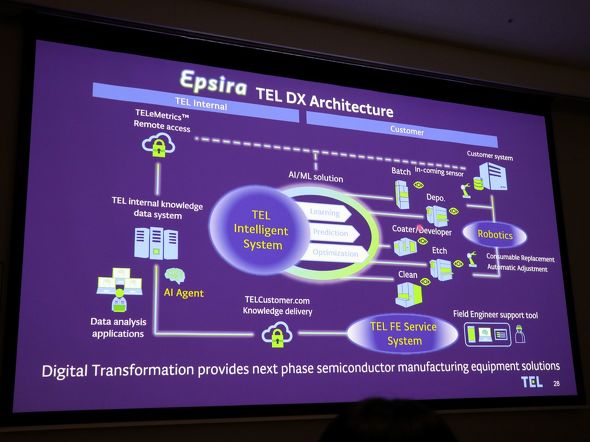

これらの課題に対して、東京エレクトロングループではAIとロボットを活用して、プロセス開発や制御、ロボットによる作業の代替といったさまざまなDX活動に取り組んでいる。中でも注目すべき取り組みになっているのが、AIとロボットを駆使して装置生産性の向上とフィールド生産性の向上の二軸で価値を創出する全社プロダクト「Epsira(イプシラ)」である。

Epsiraの具体的な取り組み

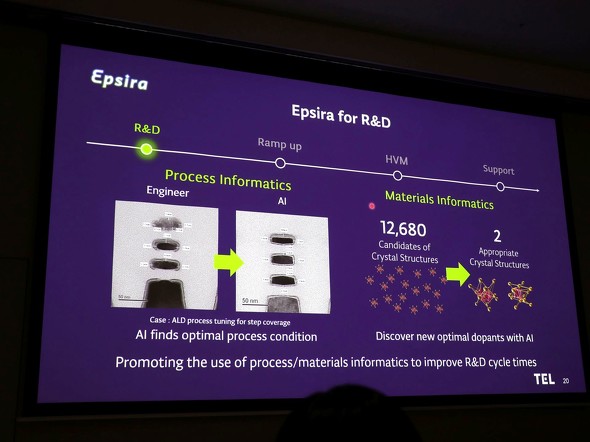

Epsiraの取り組みとして、AIを用いて最適なプロセス条件を導き出すプロセスインフォマティクスと、AIを活用して新しい材料の候補を探索するマテリアルズインフォマティクスを通じて、R&Dの開発スピードを上げるソリューションを顧客に提供していくことを考えている。

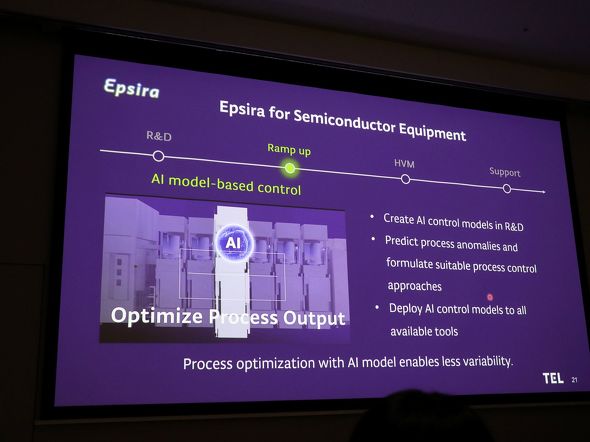

半導体製造のプロセス立ち上げや量産時におけるプロセス異常、チャンバー間のばらつきといった問題に対しても、AIを活用することで対応をできる仕組みを現在開発している。松島氏は「ビッグデータを活用した開発時のばらつきによる異常予測や補正が可能になるAIモデルを作成して、ウエハーの出来栄えのばらつきを抑制するソリューションも開発していく」と語る。

Epsiraでは、磁気浮上型の次世代搬送アームも開発している。浮力を活用して搬送部の接触を無くすことで、余計なごみが発生するのを防ぎ、メンテナンスの手間を削減できるメリットがある。さらに、この搬送アームを多数配置してそれぞれを独立制御することでウエハーの処理時間の短縮を図り、大幅な生産性の向上につなげたい考えだ。

ファブが数多く建設されることでサポート人材の不足も懸念される。そこで、生成AIを活用したフィールドサポートシステムの開発も現在進めている。分からないことを口頭で質問し、それに対してAI側で回答を用意してフィールドエンジニアに教えるシステムを作ることで、ある程度の装置の知識を持ったエンジニアであれば自力で課題解決のための正解にたどり着けるようになる環境構築を目指す。

Epsiraの下でこれらのDXソリューションの開発を進めることにより、東京エレクトロンでは最終的にリアルとデジタルの同期を実現する「デジタルツイン」を目指している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- ホームエレベーター事業の合弁解消、AI活用ビル管理に資源集中

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- 日立が設備故障診断を支援するAIエージェント、新しい障害でも対応を明確に指示

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- AWSは信頼性への投資に注力 フィジカルAI開発を支援する新たなプログラムも発表

- 「われわれはDXをしたつもりはない」成功企業が語るホンネ

コーナーリンク