光学シミュレーションが真価を発揮する計算環境はワークステーションにあり:CAE最前線

自動車の内装やランプ類の設計において自動車業界で広く採用されている3次元光学解析ソフトウェア「Ansys Speos」。ワークステーションによって計算速度がどの程度向上するのか、デル・テクノロジーズのワークステーション製品「Dell Precisionシリーズ」を用いてベンチマークテストを実施した。その結果をレポートする。

「100年に1度の大変革」にあるといわれる自動車業界。限られたリソースでさまざまな変化に対応するためにも、試作を減らし、シミュレーションを活用して効率的により良いモノづくりを実現しなければならない。また、設計の初期段階で十分な検証を行い、手戻りの発生を防ぐためにもフロントローディングの実現が求められている。

しかし、計算環境によってはシミュレーション結果が得られるまでに長い時間を要する。週末や連休を費やして結果が出た後でパラメーターの設定が正しくなかったことが判明するといった時間のロスも起き得る。手元でくるくると向きを変えながらじっくり確かめるような検証ができないこともある。こうした環境では、「試作してモノで確かめた方が早い」と、シミュレーション活用に消極的になってしまう可能性がある。

短時間のシミュレーションで設計を確認できれば、開発期間を短縮できるだけでなく異なるパターンの検証や不具合の洗い出しにリソースをかけることが可能になる。試作も最低限に抑えられる。ただ、計算環境にはさまざまな選択肢がある。計算速度を追求する上でどれだけの設備投資が妥当なのか、費用対効果の見極めは悩ましいところだ。

物理値に基づいて正確な解析結果を得られる「Speos」

GPUの利点を生かして強化されたソルバーアルゴリズムとHPCを用いてワークステーションによる大規模なシミュレーションに対応したのが、Ansysの3次元光学解析ソフトウェア「Ansys Speos」だ。先述の通り、シミュレーションは結果が出るまでに十数時間かかることもあり、計算時間の長さが課題の一つだ。AnsysのSpeosは、リアルタイムレイトレーシングとAI(人工知能)アクセラレーションを備えたNVIDIAの「RTXテクノロジー」により、シミュレーションの精度の高さを保ったまま十数分で計算を完了する。32コアのCPUマシンと比較して7〜8倍の計算速度が得られる。

光学領域における設計・検証対象はイメージセンサーやレンズ、被写体までさまざまなスケールのものがあるが、Ansysが展開する光学設計の各種ツールはこれらのスケールを全てカバーしており、ツール同士の連携も可能だ。Ansysの光学設計ツールのうち、Speosはメートル単位の対象物や、人の目で評価するレベルの物理的に忠実な見た目の検証などに対応した製品群だ。もともとはレンズ設計に特化したツールだったが、写真を撮ったかのような物理的に忠実なシミュレーションやVR(仮想現実)のような機能にも対応してきた。3D CADのデータに材料の特性や光源の情報を組み合わせて、光学システムを評価するセンサーも仮想的に設置してレイトレーシングを行う。国際照明委員会の規格にも認定されているツールだ。

競合のツールに対して、Speosは現実に見ているかのように物理的に忠実な再現ができる点が強みだ。「見た目の再現だけでなく、物理値に基づいたシミュレーションであることもポイントです」とアンシス・ジャパン New & Emerging Technology 光学製品営業部 リージョナルセールスチームリードの小野永輔氏は語る。

見た目を再現するCGツールでは理想的なデザインが示される。例えば自動車のランプ類を面で均質に光らせるデザインを設計しても、実際は設計上の制約があり量産で再現することは難しい。SpeosはLED光源の配置、金型の制約などを踏まえてシミュレーションできる。その結果、光が漏れる部分がないか、一部暗くなる部分がないかなどを把握することが可能だ。

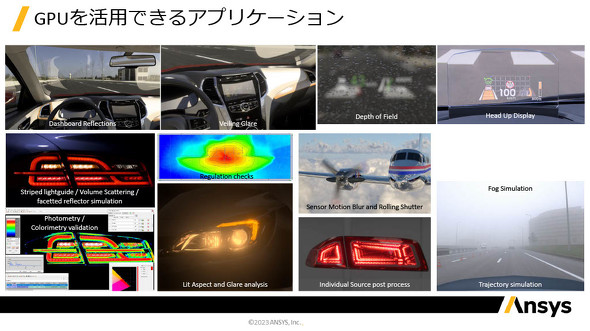

Speosの自動車業界でのアプリケーションの一つが内装設計だ。室内の光の反射によって映り込みが発生しないか、意匠やデザインがどう見えるか、日光によってまぶしくなって見えにくいところがないかなどを確認できる。間接照明などの加飾照明やヘッドアップディスプレイといった内装部品の他、外装設計ではヘッドランプやリアランプにも活用されている。

Speosは自動運転システム用カメラのシミュレーションにも対応している。標識や天候、路面の状態などをリアルに再現する。現実の検証では不可能な悪天候下での繰り返しの検証や、人が道路に立ち入るなどの特殊な条件を想定した検証ができる。動いている被写体を撮影したときに発生するモーションブラー(ブレ)やローリングシャッター(ゆがみ)にも対応済みだ。

ワークステーションや計算環境に求められていること

こうしたシミュレーションを行うに当たって、GPUボード自体にスケーラビリティがあるところがSpeosの特徴だ。ボードの枚数を増やすごとにリニアに計算速度が向上し、複数のジョブを管理するジョブスケジューラーなどにも対応できる。

ハードウェア環境は日々進化している。設計業務ごとに適した作業環境の提案がユーザーからも求められている。Ansysでは、どのような計算環境が適しているか、ユーザーに提案していくことも重要だと考えている。

「GPUボードを何枚使うのか、オンプレミスのサーバなのか、クラウドを利用するのか。さまざまな選択肢があり、ユーザーは悩まれています。大規模なシミュレーションを行う上でマシンに要求されるスペックも上がってきており、計算ニーズに合わせて最適な計算環境を提案していくことが重要です」とアンシス・ジャパンの武田氏は語る。

計算速度とリアルタイム性が数倍に向上

ワークステーションの設備投資はサーバよりもコストを抑えられる。試作用の金型製作費に比べてワークステーションへの投資の方が低コストになるかもしれない。そのような設備投資で計算時間を大幅に短縮できるのであれば理想的だが、実際のパフォーマンスはどうなのか。「Dell Precision 7865 タワー ワークステーション」を使ったベンチマークテストの結果を見てみよう。

ベンチマークに利用した機種:2022年発表「Dell Precision 7865 タワー ワークステーション」

- CPU:AMD Ryzen Threadripper PRO 5975WX(32C 3.6GHz-4.5GHz)

- OS:Microsoft Windows 10

- メモリ:512GB(8 x 64GB)

- SSD:512GB M.2 + 1TB M.2

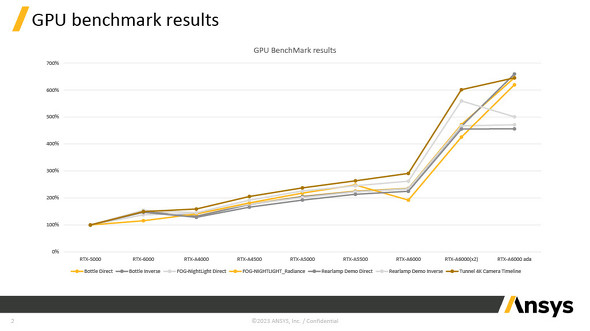

まずは、10種類のサンプルデータを用いた検証結果だ。「RTX 5000」の計算速度を1とすると、「RTX A5000」で約2倍、「RTX A6000」ではおよそ3倍に計算速度が向上した。RTX A6000を2枚使用すると、計算速度は最大でRTX 5000の6倍に達する。3倍以上の計算速度が得られるのは魅力的だと言える。

Dell Precision 7865 タワー ワークステーションでGPUを使った検証の結果 提供:アンシス・ジャパン ※注:RTX A6000 Adaは2023年7月リリース予定の2023R2にて正式対応予定

Dell Precision 7865 タワー ワークステーションでGPUを使った検証の結果 提供:アンシス・ジャパン ※注:RTX A6000 Adaは2023年7月リリース予定の2023R2にて正式対応予定同じくRTX 5000の計算速度を1として32コアのCPUマシンの性能を見てみると、RTX 5000よりも計算がやや遅くなるという結果だった。サンプルデータによっては10倍以上の計算速度をマークした。「気軽な投資で高い効果が得られるのではないでしょうか。5年前のハードウェアに比べると60倍近く速い計算速度になる可能性もあります」(アンシス・ジャパン システムズ&プラットフォームビジネスユニット リードアプリケーションエンジニアの土屋幸治氏)

計算速度だけでなく、リアルタイム性が向上するのも大きなメリットだ。GPUによってシミュレーションのプレビュー機能の利便性が高まった。

これまでは、光学設計ツール内にモデルを用意して仮想的なドライバーの視点(受光面)を設定した後、数十分、あるいは数時間かけて1枚の画像が出力された。たった1枚の画像なので、別の角度からどのように見えるかを分析するにはまた時間をかけて出力を待つ必要がある。モノを試作すれば、手元で動かしたり自分の目線をずらしたりすることで“さまざまな角度から見る”という作業が当たり前にできたが、シミュレーションではそれが困難だった。

出力される画像を確認するプレビュー機能は従来もあったが、プレビュー機能自体の処理に時間がかかるため、見る角度を正面や斜め45度など最低限に絞る必要があった。こうしたシミュレーションを基に試作した結果、検証していない別の角度から見て問題が見つかり、手戻りが発生するという状況にもなった。

GPU計算によって、視点を動かしながら秒単位でプレビューを確認できるようになった。絵としてチェックするだけでなく、映り込みや反射を示す輝度値や材料、光源などパラメーターの確からしさを検証してから本番の計算に進むワークフローが実現した。

シミュレーションが真価を発揮する環境に投資を

自動車開発にシミュレーションを活用するメリットとして、季節や時刻、天候を自由に設定できる点がよく挙げられる。内装部品への日差しの映り込みは季節によって見え方が異なる。夏を待たずに夏の強い日差しの下での映り込みの影響を検証できる。緯度や経度、時刻を基に日差しを設定することも可能だ。夜が明けるまでの残り時間を気にすることなく、夜のヘッドランプのテストを行うこともできる。これに材質や光源のパターンなどのパラメーターを含めれば、膨大な組み合わせになる。1回のシミュレーションにかける時間が短ければ短いほど、これまで諦めていたパラメーターを試す余裕が生まれる。

ランプの設計では、パラメーター違いの複数のモデルを同時に計算する最適化がデザイン性向上に大きく貢献する。面で発光するリアランプがトレンドだが、均一に光らせることは難易度が高く、それが大面積になればさらに難しくなる。「プリズムカットをどのように変えるか、どこから光が入るか、ピッチをどう変えるか、さまざまなパラメーターを変更しながら目標値に届かせる必要があります」(土屋氏)

従来のシミュレーションの計算能力では、デザインの初期検討に充てられた期間で試せるデザインのバリエーションは多くなかった。計算速度が向上すれば限られた期間でより多くのデザインパターンを検証でき、製品の魅力向上に一層力を入れられるようになる。

シミュレーションのパフォーマンスを最大限に発揮できる計算環境に投資することは、設計者の働き方を変えるだけでなく、自動車の商品性向上にも直結すると言えるだろう。

アンシス・ジャパン New & Emerging Technology 光学製品営業部 リージョナルセールスチームリードの小野永輔氏と、同 システムズ&プラットフォームビジネスユニット リードアプリケーションエンジニアの土屋幸治氏

アンシス・ジャパン New & Emerging Technology 光学製品営業部 リージョナルセールスチームリードの小野永輔氏と、同 システムズ&プラットフォームビジネスユニット リードアプリケーションエンジニアの土屋幸治氏関連記事

- 車室空間の快適性の追求で効果を発揮する3次元光学解析ソフト「ANSYS SPEOS」

- 「Creo」のジェネレーティブデザイン/リアルタイム解析をより快適に使うには

- 最新ワークステーションで「Ansys Discovery」のパフォーマンスを徹底検証

- 重要性が増すCAE解析業務を効率化するには? HPCを活用するという選択肢

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:デル・テクノロジーズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年4月26日

アンシス・ジャパンの小野永輔氏

アンシス・ジャパンの小野永輔氏

アンシス・ジャパンの土屋幸治氏

アンシス・ジャパンの土屋幸治氏 デル・テクノロジーズはビジネスにWindows 11 Proをお勧めします

デル・テクノロジーズはビジネスにWindows 11 Proをお勧めします