画像AIで切粉トラブルを検知、工作機械メーカーが取り組む自動化と品質向上への道:スマートファクトリー

人手不足や製品の複雑化など製造現場を取り巻く環境は厳しさを増している。これらに対応するため、製造現場ではIoTやAIなどのデジタル技術を活用した自動化領域の拡大や、匠のノウハウを継承し設備の異常を検知する品質改善などに取り組んでいる。ただ、多くの製造業や製造装置メーカーにとって、デジタル技術を効果的に使いこなすのはハードルが高い。そこで、協業を生かし新たな自動化の仕組みをうまく構築したのが、工作機械メーカーの滝澤鉄工所と富士通の取り組みだ。

製造現場では、労働人口減少による慢性的な人手不足の一方で、ユーザーニーズの多様化への短納期対応や製品の高度化が進み、難しい作業をより少ない人数で実現することを求められる苦しい環境に置かれている。これらを解決するため自動化領域を拡張する大きな原動力として考えられているのが、IoT(モノのインターネット)やAI(人工知能)などの先進デジタル技術の活用だ。

しかし、これらの先進デジタル技術を活用する知見を、多くの製造現場や製造装置メーカーは持ち合わせていないのが現実だ。そのために、効果的なソリューションの形まで落とし込めないケースが多く見られている。しかし、これらの壁を協業で補完し乗り越えた成功事例も徐々に増えてきている。その1つが、工作機械メーカー滝澤鉄工所と富士通の取り組みだ。両社では、工作機械の加工で発生する切粉の異常検知システムを、AIを活用して実現しているが、これらの協業の成果について紹介する。

「人手不足に悩む中小製造業をサポートしたい」

滝澤鉄工所は1922年に創業した岡山県の工作機械メーカーだ。旋盤メーカーとして誕生し、その後は100年にわたり工作機械を作り続けている。主力製品であるCNC旋盤を中心に、手動の普通旋盤から複雑な加工が可能な5軸の複合加工機、多様な自動化に対応するためのFAセル、FAシステムまで顧客のニーズに答えた幅広い機種をそろえている。岡山県の本社のほか全国に11のサービス拠点、海外に11のグループ会社があり、連結売上高の約64%が海外向けのグローバル企業である。

滝澤鉄工所の製品は多様な製造業で活用されているが、その中には多くの中小製造業も含まれている。ただ、課題として深刻化しているのが人手不足だ。滝澤鉄工所が顧客向けに行った独自のアンケートや聞き取り調査では、顧客の多くが技術者の高齢化や後継者不足に悩んでいる実態が明らかとなったという。

滝澤鉄工所 執行役員 研究開発部 部長の三宅成人氏は「製造業に就く若者が現在は減少傾向にあります。そもそもの労働人口不足が進む中、製造業は概して“キツい、汚い、危険”というイメージを持たれがちであるため、人材がなかなか集まりにくいのかもしれません。そのため、事業自体は好調であっても人手不足のために廃業したり、事業を縮小したりせざるを得ないケースも聞きます。こうした状況を何とかサポートできないかと考えていました」と語る。

ロボットの位置決め用カメラを「切粉」の検出に転用

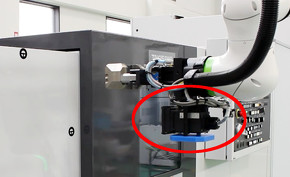

この労働人口不足や技術者の高齢化という顧客の課題に対し、滝澤鉄工所では自社で展開する工作機械の周辺での自動化領域拡大を模索。より人手のかからない機器の開発や作業負荷の軽減につながるサービスの開発の検討を開始した。そこで目を付けたのが、工作機械へのワークの取り付け取り外しを自動で行い、人手で簡単に移動できるモバイル型のロボットシステム「TR-10W」である。これにより、従来は1つ1つのワークの加工完了後に人手で出し入れしていたのを、自動で簡単に行えるようにすることを目指した。

ただ「期待していたのは、一度工作機械とロボットの設定をすれば、全てのワークが加工されるまで自動で全てを行えるような姿でした。しかし、実際にはロボットシステムそのものは正しく機能していたとしても、切粉の除去や処理のために結局人手がかかってしまっていました。ロボットシステム単体では、現場の負担を思ったほどには減らせないということが分かってきました」と三宅氏は課題について語る。

切粉は機械の可動部(スライドドア、フロントドア、チャックなど)に堆積し挟まったり、ワークや切削工具に絡まったりすることで機械の停止や部品の破損、加工不良といった悪影響を及ぼす。特に中小の製造業は急な受注に対応するため、夜間の自動運転を見込んだ納品スケジュールを組むケースも多い。そのような状況で切粉による機械停止や加工不良が発生すれば、大きな痛手となる。そのため、連続運転中は定期的に人間が切粉の堆積や絡みつき状況を確認し除去するのだが、人手の足りない現場にとってこの作業負荷は小さくない。

ロボットシステムをより効果的に活用するために、この切粉の問題にどうするかを考えた時に注目したのがロボットの位置決め用に活用していたハンドカメラの用途拡大だ。「ハンドのカメラを位置決めだけでなく、工作機械内の切粉の状況を把握するため活用できないかと考えました。機械の可動部やワーク周辺など所定の箇所に切粉がたまっているかどうかを画像で判断できれば、人手で除去するタイミングなども最適化でき、気付かない間に止まっているというようなことを防ぐことができます」(三宅氏)。

また、滝澤鉄工所 研究開発部 ソフト開発課 課長の中井昭夫氏は「工作機械や製品に大きな影響を及ぼす切粉は確実に取り除きたいものではありますが、作業者によって切粉の堆積具合の判断にバラつきも出ます。そこを機械で検出することにより均質化を図りたいと考えました」と語る。

ただ、切粉は毎回発生する形状はバラバラで堆積する場所も異なる。従来型の画像によるパターン認識では、トラブルにつながりそうな切粉の堆積を正確に把握することは難しかった。これらを解決するきっかけになったのが富士通との協業である。

協業のきっかけになったのは、滝澤鉄工所にロボットの技術支援を行ってきたファナックの紹介だ。ファナックと富士通は以前からロボットSI協業をはじめ、さまざまな取り組みを行っており、富士通の画像認識技術やAI技術などの活用を提言。これを受けて、切粉による機械停止の防止にAIの活用を進めることになった。富士通 Digital Solution事業本部 ものづくりソリューション事業部 マネージャーの白井克樹氏は「製造現場にとって切粉の問題は、多くの企業に共通のリアルな課題です。そこで先進的な技術を活用した取り組みを一緒にできるという点から、大きな可能性を感じました」と語っている。

画像とAIで90%以上の精度で切粉の堆積を判断可能に

今回の取り組みで両社が目指したのが、富士通の製造業向けサブスクリプションサービス「COLMINA 画像認識・異常検知AI」を使った工作機械の停止防止システムの構築だ。切粉がない状態と切粉が堆積した状態のサンプル画像(教師画像)をAIに学習させ、AIは学習したパターンをもとに加工設備内に切粉が堆積しているかを判断する。堆積していると判断すればアラートを出すという仕組みだ。

仕組みはシンプルであるものの、AIの学習用のサンプル画像を準備する過程で数々の苦労があった。まず、工場では朝と夜で照明の当たり具合が違うなど、環境自体の変化がある。これはAIの画像認識と判断に影響を及ぼす可能性がある。滝澤鉄工所 研究開発部 制御技術課 主任の山崎宏晃氏は「できるだけ同じ条件下で撮像するように努力はしましたが、やはり時間の経過とともに周囲の条件が変わってしまうため、その対応は難しかったです」と振り返る。加えて、教師画像の撮像のために実際にワークを加工せねばならず、多くの時間が必要になった。そもそも、通常の工作機械は切粉が極力堆積しないような仕組みであるため、切粉が堆積した状態の画像を用意することが大きな負担になったという。

画像AIは一般的にアルゴリズムがブラックボックス化されており、処理ロジックを確認できない。そのため、なぜ精度がでないかを技術的に判断できない。一方で「COLMINA 画像認識・異常検知AI」は、AIアルゴリズムの内容が把握でき、各処理での処理画像を確認できる仕様になっている。そのため、富士通の画像処理エキスパートが今回構築したAIモデルが本当に環境変化に対応できているかを確認、検討でき、ロバスト性を高めていくことができたという。

これらのさまざまな苦労を重ねながら、照明など環境が変化する工場でもAIの精度を確保するため、さまざまな条件下で類型化した撮影画像を用意。多彩な教師画像を網羅的にAIに学習させることで汎用性を高め、工場内の環境変化にも対応できるようにした。「この製品は将来的に滝澤鉄工所の顧客向けに展開される予定であり、ユーザーによってさまざまな環境で使われる可能性があります。そうした環境でも対応できる汎用性の高さを追求しました」(富士通 白井氏)。

両社の取り組みの結果、現在は90%以上の精度で切粉の堆積を判断できるレベルに高めることができたという。この成果について滝澤鉄工所の中井氏は「切粉の有無にかかわらず、エアや水で切粉を除去する動作を毎回行うことは可能ですが、ロボットや機械で無駄な動きをさせないことで、省エネの実現を目指しています。そのため、実際は切粉が堆積していないのに『堆積している』と判断するのは困ります。切粉が堆積していなかったら何もしないのが正解です。その意味ではこの90%という精度はほぼ求める精度だと考えています」と語っている。

さらに今後は切粉の堆積検知だけではなく、ロボットによる切粉の自動除去までを視野に入れて引き続き開発を進めている。ただ、素材の材質、ワークやツールの形状、堆積する場所など可変要素が多く、それぞれに適したエアの当て方なども含め工作機械そのものの開発なども含めて、試行錯誤を重ねている状況だ。AIに関しても検知とは異なるアルゴリズムが必要なため、富士通との協業により、さらに新たなアルゴリズムの構築を進めているという。

両社の知見を生かし、付加価値を増大化

滝澤鉄工所の三宅氏は「われわれは加工現場の知見はありますが、AIに関する知見は乏しかった。その点で富士通とうまく補完する形でコラボレーションできたことが大きかったと考えています」と今回の協業について語る。一方、富士通の白井氏も「われわれは工作機械の専門家ではないため、その分野のノウハウがありません。一方で、ITやAIの活用についてはさまざまな実績があります。これらを組み合わせ製造現場で本当に役に立つ形とするためには、地道なすり合わせが必要になります。こうした取り組みを一緒に深く行うことができたことが良かったと感じています」と述べる。

今後は、滝澤鉄工所の三宅氏は「加工はわれわれ本来のノウハウでやっていくべきところですが、例えば、加工領域だけの技術的なブレークスルーのみで『加工時間を短くする』といっても厳しい状況となっています。そのため、稼働状況やワークの寸法管理、チップの摩耗状況の判断など、加工以外のさまざまな付帯業務を先進デジタル技術の活用で効率化していくことを検討しています。この部分で他社に対してどう強みを作り出していくのかを、富士通との協業を含めて幅広く取り組んでいきたいと考えています」と展望を述べている。

富士通の白井氏も「工作機械は切粉の検知以外にも、工具の破損確認など目視での判断を自動化するようなポイントが多々あり、画像やAIの活用の場がさらにあると考えています。COLMINAでは、画像認識以外にもAIをベースとしたさまざまなサービスを用意しており、これらも組み合わせてさらなる付加価値向上をサポートしていきます」と語っている。

人手不足に苦しむ製造現場にとって、発展著しい先進デジタル技術を活用し、自動化領域を活用していくという取り組みは合理的なものだ。ただ、製造現場でのノウハウと、先進デジタル技術の知見の両方を、自社だけで併せ持つのは非常に難しいのも現実だ。こうした中で、ロボットのカメラの用途拡大に端を発した滝澤鉄工所と富士通の取り組みは、その好事例だといえる。

関連記事

- サステナブルでレジリエントな物流が、コロナ禍を支え社会課題を解決する

- 自動車メーカーも悩む“製造現場データの収集”、解決するために必要なもの

- 富士フイルムの最新鋭スマート工場、どうやって実現したのか

- 国内製造業のIoT活用はなぜ進まないのか、強さの源泉たる現場力を引き出せ

- 第4次産業革命を理解していない日本の製造業、データ活用で現場力を強化せよ

- ちょっと先の未来が見えるスマートものづくり、CPSによる可視化で実現

- スマートファクトリーの前提となる「データの取り方」と「セキュリティ」

- CO2排出量17%、アラーム発生時間9割削減を実現、大和ハウスのIoT活用による「見せる化」

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年6月22日

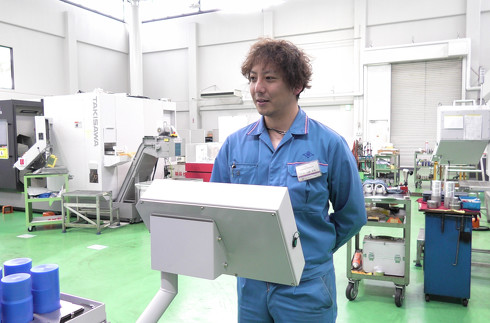

滝澤鉄工所 執行役員 研究開発部 部長の三宅成人氏

滝澤鉄工所 執行役員 研究開発部 部長の三宅成人氏

滝澤鉄工所 研究開発部 ソフト開発課 課長の中井昭夫氏

滝澤鉄工所 研究開発部 ソフト開発課 課長の中井昭夫氏 富士通 Digital Solution事業本部 ものづくりソリューション事業部 マネージャーの白井克樹氏

富士通 Digital Solution事業本部 ものづくりソリューション事業部 マネージャーの白井克樹氏 滝澤鉄工所 研究開発部 制御技術課 主任の山崎宏晃氏

滝澤鉄工所 研究開発部 制御技術課 主任の山崎宏晃氏