国内製造業のIoT活用はなぜ進まないのか、強さの源泉たる現場力を引き出せ:ものづくりIoTプラットフォーム

日本の製造業にとってIoT活用が課題となっているが、なかなか進んでいないのが実情だ。工場など向けのものづくりIoTプラットフォームの導入も10%にとどまっている。この現状を打破するには、日本の製造業の特長である「現場力」をいかにして強化できるかに焦点を当てなければならない。

日本の主力産業である製造業に大きな変化の波が打ち寄せている。例えば、自動車産業では、これまで5年前後のサイクルでフルモデルチェンジする自動車の開発とその生産を行い消費者に購入してもらうビジネスモデルが基本になっていた。しかし、CASE(Connected、Autonomous、Shared、Electric)やMaaS(Mobility as a Service)といった言葉に代表されるように、クルマを購入するのではなく、移動のためのサービスとして利用するビジネスモデルに移行しつつある。まさに100年に1度のパラダイムシフトと言えよう。

とはいえ、これまで“良いモノ”を作ることに注力してきた製造業にとって、付加価値の高いサービスの提供を視野に入れた事業構造転換は容易なことではない。そこで必要になってくるのが「モノから生まれるデータ」の活用である。IoT(モノのインターネット)が、これからの製造業にとって重要な役割を果たすと期待されているのは、まさにモノのデータを取得するために必要不可欠だからだ。

IoTが注目を集め始めた2015年ごろから、モノのデータを集める製造業の事例が増えていることは確かだ。ただし、付加価値の高いサービスとして顧客に届けるには「データ収集」だけではなく「データ活用」が必要だ。IoTという言葉が注目されるのと同期してさまざまな企業から提案が始まったIoTプラットフォームは、データ収集のためだけに使うのではなく、データ活用にまで踏み込んでこそ本来の価値を発揮する。

しかし、日本政府が2019年6月に公開した「2019年版ものづくり白書」では、このデータの収集と活用で意外な結果が示された。2018年に入って、データ収集に取り組んでいる企業の比率が減少傾向にある一方、データ活用している企業の比率は増加していたのだ。これは、データを収集してきたもののデータ活用に至らなかった企業がデータ収集を止めるようになっており、データ活用に進んだ企業との間で二極化が起こっていることを意味している。

そして、データ活用する企業は増加しているものの、海外と比べてその勢いが見劣りするという現実もある。世界63カ国のデータ活用ランキングで、かつて日本は20位だったが現在は30位まで落ちているのだ。このままデータ活用の成否で二極化が進むと、さらに厳しい結果を迎えかねない状況にあるといえるだろう。

国内製造業の半数以上がデータを収集できていない

国内製造業が今最も力を入れて取り組んでいるIoT活用と言えば、工場をはじめとするものづくりの現場だろう。生産性や歩留まりの向上といった形で数値化しやすいこともあり「まずはここから始めよう」という企業も多い。ただし、既に顕在化しつつある高齢化や少子化に起因する人材不足への対応や、さまざまな顧客に合わせた製品を柔軟に生産するためのマスカスタマイゼーションの実現など、ものづくりの現場には多くの課題が存在する。

これまで、ものづくり現場で用いられている設備やセンサーが生成するデータは、その設備やラインを制御するのに用いられるだけだった。しかし、無線通信技術の導入や産業用ネットワークの進化もあり、IoTとしてこれらのデータを収集する素地は出来上がりつつある。そして、ものづくり現場のデータの収集と活用を進めるための基盤として、多数のベンダーが市場投入しているのが「ものづくりIoTプラットフォーム」である。

2016年ごろから続々と展開が始まったものづくりIoTプラットフォームだが、ユーザーである国内製造業ではどのように利用されているのだろうか。アイティメディアでは、MONOist、EE Times Japan、EDN Japanなどのものづくり系Webメディアの読者を対象に、IoTによるデータの収集や活用についてアンケート調査を実施した(実施時期:2019年7〜8月)。ここからは、この調査結果に基づき、現状と課題を分析していきたい。

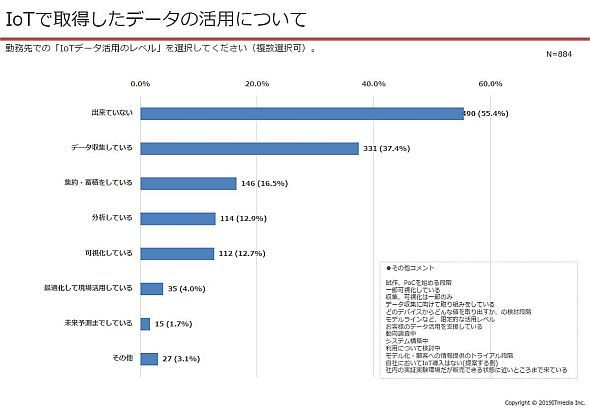

まずは、2019年版ものづくり白書でも徐々に進みつつあるという「IoTで取得したデータの活用」について見てみよう。

国内製造業がIoT活用への取り組みを始めるようになってから既に3〜4年は経過しているものの、半数以上がデータの収集や活用をできていないという厳しい事実が浮き彫りになっている。そして、約37%がデータ収集を始めているものの、その集約と蓄積は約17%にとどまっている。分析や可視化まで至っているのは約13%にすぎない状況だ。現場活用や未来予測といった、実用化まで進んでいる例はやはりまだ多くはないという実情が浮き彫りになった。

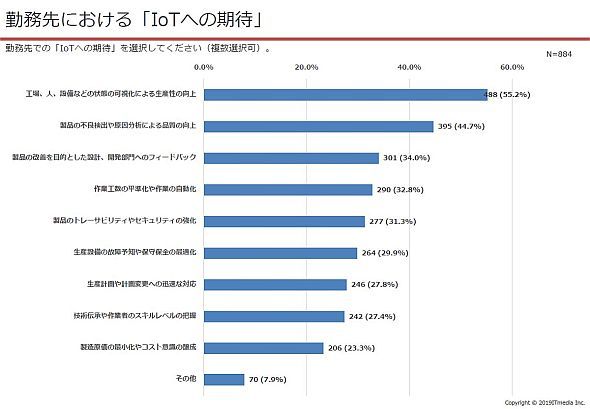

データ活用どころかデータ収集もままならない状況だが、IoTの活用に対してはどのような期待が寄せられているのだろうか。

「工場、人、設備などの状態の可視化による生産性の向上」や「製品の不良検出や原因分析による品質の向上」が上位を占める通り、まさに生産性や歩留まりの向上が最大の期待になっていることがはっきりする結果となった。これらが、IoTへの期待として挙がっているということは、まだ実現できていないことでもあるだろう。そこからさらに先に一歩踏み込んだ、設計開発へのフィードバックや予知保全、トレーサビリティーについても一定以上の期待はあるものの、優先度が高いとはいえず、現状では今後の課題に位置付けられているといえるだろう。

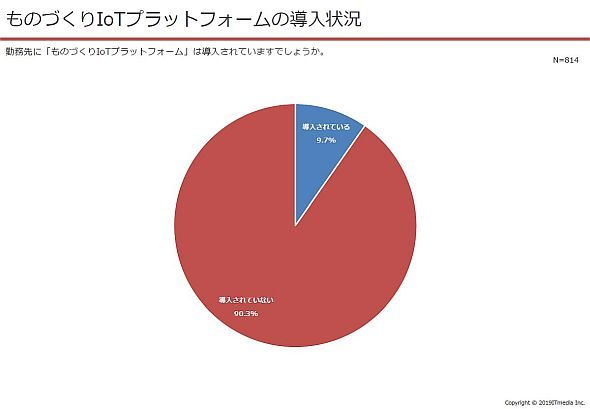

ものづくりIoTプラットフォームの導入比率は10%にとどまる

ここまで見たように、IoTによるデータの収集や活用は大きく進展しておらず、IoTへの期待も従来と大きく変わらないことが分かる。そして、既に多くの製品が上梓されているものづくりIoTプラットフォームの導入もあまり進んでいるとはいいがたい。

約10%しか導入していないということは、ものづくりIoTプラットフォームがIoT活用を進めていく上での有効性が浸透していない、もしくはどう使っていいかが分からない、などの課題があるということだ。まだまだものづくりIoTプラットフォームは一般的なものとはいえないが、その裏返しとしてものづくりIoTプラットフォーム市場が拡大する余地も大きいことも確かだ。

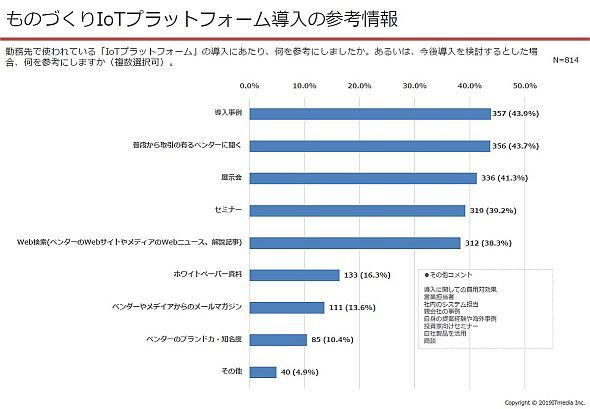

なかなか導入が進まないものづくりIoTプラットフォームだが、導入時には何を参考にするのだろうか。

ここからは、国内企業が導入事例を重視する傾向は、ものづくりIoTプラットフォームでも同じであることが分かる。ただし、ものづくりIoTプラットフォームの場合は現時点の導入事例は初期段階のものが多い。「普段から取引のあるベンダーに聞く」が「導入事例」とほぼ同数なのはそういった影響もあるだろう。

「現場力」の強化にフォーカスした「COLMINA」

このように、IoTが注目を集めるのに合わせて市場投入されたものづくりIoTプラットフォームだが、現時点ではまだまだ導入が進んでいるとはいえない。

そこで注目すべきは、日本の製造業の強みでもある「現場力」に他ならない。先述の方向性をピラミッドのように構築していくには、基礎となる現場力の強化こそが必須になる。IoTでデータを収集するといっても、そのデータの価値を決めるのは、現場の人間の判断力や感性だからだ。

この、ものづくりの現場力の強化にフォーカスすることで製造業のDX(デジタルトランスフォーメーション)への貢献を目指しているのが、富士通のものづくりデジタルプレイス「COLMINA」である。アンケート結果にもある通り、IoTの活用に向けた課題を熟知し、最初に提案できる立場にあるのは現場の人間だ。その現場の力を引き出すためのさまざまなサービスがCOLMINAには用意されている。

COLMINAは、現場力を引き出しDXの実現につなげるために以下の3つの特長を備えている。

- すぐに始められる

小さく始めて成果を感じながら大きなゴールを目指せる - おのずと全体最適ができる

業界標準化団体が推進するデータ形式をベースにしたデータモデルにより、各現場の壁を乗り越えてデータの利活用の幅を大きく拡大できる - 自ら育てることができる

最新のIT知識を必要としないデータ加工ツールによって、現場の人間自身で開発を進められる

また、富士通は、自社工場を持ち、現場のことを知りつくしたものづくり企業としての目線と、最先端の高い技術力を持つITベンダーとしての目線を併せ持つ。その富士通が提供するCOLMINAだからこそ、製造業にとって最短・最適な方法でものづくりを継続的に革新するソリューションになり得るわけだ。

アンケート結果で、データ収集がまだできていない企業が半分以上ということは、モノづくり現場におけるIoT活用についてもまだ着手しきれていない場合も多いだろう。現場に寄り添うCOLMINAを活用すれば、まず現場の課題を解決してから、それを端緒として全社へのDX拡大も可能になるのではないだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年12月20日

「

「