自動車メーカーも悩む“製造現場データの収集”、解決するために必要なもの:スマートファクトリー

スマート工場化を進める多くの製造現場の中で、最初の大きなハードルとなるのが「現場データの収集の負荷」である。データ収集に手間取り、これらを活用して知見を導き出すところまで進めない製造現場も数多く存在する。これらの課題を解決するためには何が求められているのだろうか。

コロナ禍の影響に加え、人手不足や製品の複雑化などから、製造業のスマート工場化への取り組みが加速している。IoT(モノのインターネット)などにより現場データを収集し、AI(人工知能)など先進のデジタル技術を活用して得られた知見で新たな価値をもたらすというのが、スマート工場化で描かれるシナリオだが、実際に取り組みが広がる中で課題として浮かび上がってきたのが「データ収集の負荷の問題」である。

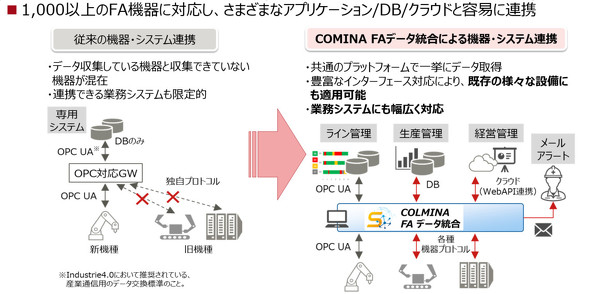

製造現場では、さまざまな機械や設備、ロボットなどが稼働しているが、機器ごとやメーカーごとで通信プロトコルやデータ項目などが異なっており、そのままデータを収集することが難しい。これらの機器のインタフェースやプロトコルがそれぞれ異なるため、機器メーカーに依存したアプリケーション開発が必要となり、開発の負荷やコストが発生することになる。また、工場で使われる機械の中には、データ収集を想定していない古い機械も多い。30〜40年以上使われている機械も工場内ではよく見られ、こうした機械からデータをいかに簡単に集めるのかというのが大きな関心事となっている。

これらの「データ収集の負荷」が高いことにより、多くの企業が「データ活用」のフェーズに入れずにスマート工場化による価値を得られない“足踏み状態”が生まれている。これらの課題を解決するためには、「データ収集」をより容易に行えるようにするということが重要である。そこで、これらのニーズに応えるために、富士通が提供しているのが「COLMINA FAデータ統合」である。

ORiN規格で機械間の差異を吸収し、ノンプログラミングでデータ収集

「COLMINA FAデータ統合」は、ORiN(Open Resource interface for the Network)規格を採用し、工場内に混在している新旧さまざまなFA(ファクトリーオートメーション)機器と各種アプリケーションプラットフォームをつなぐためのソリューションである。もともとは、デンソーウェーブがデンソーグループのスマート工場化を進める中で開発したIoTエッジソリューション群「IoT Dataシリーズ(※)」の1つとして開発したソフトウェア製品だが、富士通がものづくりデジタルプレイス「COLMINA」の一環として組み込み、「COLMINA FAデータ統合」として2020年10月から展開している。

(※)「IoT Dataシリーズ」は現在もデンソーウェーブが展開。富士通では、以前は「IoT Dataシリーズ」の代理販売を行っていたが、2020年10月から「COLMINA」シリーズに組み込んで展開を開始した。

「COLMINA FAデータ統合」の特徴は、ORiNによりFA領域のさまざまな機器のデータフォーマットなどの違いを吸収して活用できるという点である。ORiNは日本ロボット工業会によって2002年に提唱、策定された規格で、その後ORiN協議会に引き継がれて管理されている通信インタフェースである。

富士通 ネットワークサービス事業本部 次世代ワイヤレス事業部インテグレーション部の金山桂子氏は「製造現場のさまざまなFA機器やデバイスからOT(制御技術)データを収集する他、上位のアプリケーションに対しても統一的なインタフェースを備えており、データベースへの書き込みやCSVファイルへの出力、さまざまな周辺システムとの連携をサポートできます。加えて、クラウドに対する通信インタフェースも幅広くそろえており、AWSやMicrosoft Azureなど主要なクラウドと容易に連携できます。これによりプログラムレスでデータを収集・加工・保存・通知・公開することが可能となります」と特徴について語っている。

データの可視化から高度な分析まで容易に実現

「COLMINA FAデータ統合」は、主に、3種類の製品で構成されている。先述したデータ連携機能を備えた基本パッケージである「COLMINA FAデータ統合 Professional/Standard」に加え、その他には可視化アプリケーションと現場レベルの簡易な分析を行える分析機能を用意している。

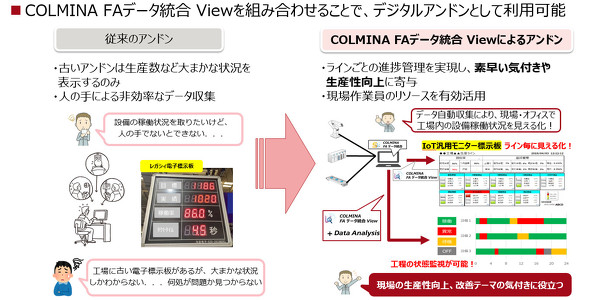

可視化アプリケーションとしては「COLMINA FAデータ統合 View」を用意している。収集したデータを「データ可視化ダッシュボード」によってプログラムレスで簡単に見える化できる点が特徴だ。このダッシュボードは表示用部品をGUI画面に配置するだけで画面作成や設定変更が可能となる。例えば工場内のラインごとでそれぞれが必要な稼働状況や進捗状況を、現場で設定してデジタルアンドンとして活用できる。

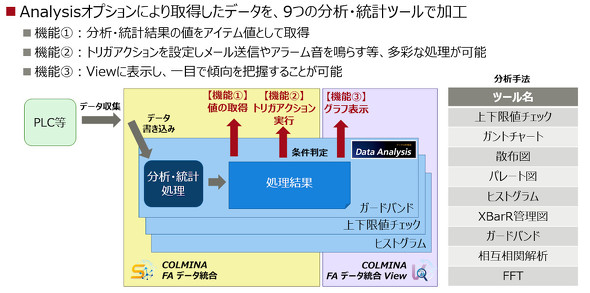

分析機能としては「COLMINA FAデータ統合 Data Analysis」を展開している。集めたデータをプログラムレスで簡易分析し、ダッシュボード上に経過や結果を表示する機能を備えている。品質管理などでもよく使われる「上下限値チェック」「ガントチャート」「散布図」「パレート図」「ヒストグラム」「XBarR管理図」「ガードバンド」「相互相関解析」「FFT」の9つの分析手法をすぐに使用できるように設定しており、現場での設定で簡単に分析結果を得られる。トリガーアクションを設定してメール送信やアラーム音を鳴らすなどの処理も可能だ。

「これらの特徴は現場で簡単に扱えるということです。こうした分析ロジックをBIツールなどで個別に作り込むには、現場には大変な負担がかかります。『COLMINA FAデータ統合』を活用することで、例えば、しきい値判定などのアクションを含むグラフも、テンプレートに設定値を入力するだけで簡単に作成していだけます」と金山氏は価値を強調する。

「データを集める場所で一次処理」する考え方のいすゞ自動車

実際に、製造現場でのデータの収集や活用で悩む企業は多く、「COLMINA FAデータ統合」の「データ収集を容易にし、現場で簡単にデータ活用を実現できる」というコンセプトは既に数多くの工場で受け入れられている。実際に工場での活用を開始した企業の1つとして、いすゞ自動車がある。

いすゞ自動車では、以前から工場でのIoT活用を積極的に進めていたが、そこで直面したのが、工場内のさまざまなFA機器から生成される膨大なデータ処理の問題だ。例えば、PLCでは数百ミリ秒といった短いサイクルでデータが生成されるが、こうしたOTデータをそのまま記録していたのでは、データベースを運用するストレージの容量が足りなくなる。これらのデータを利活用するアプリケーションもその重い処理負荷に耐えられず、そもそもデータ全てを活用しきれない状況も生まれていた。

そこで「データを全て集めてから処理をする」のではなく「データを集める場所で一次処理する」という考え方に切り替え、現場での機器からのデータを一元的に収集するために「COLMINA FAデータ統合」を採用したという。「『COLMINA FAデータ統合』は、膨大なOTデータを一次処理して必要なものだけを選別してトリガーアクションを起こすことが可能です。これにより、通信ネットワークやデータベース、アプリケーションの負荷を下げることができます」と金山氏は語る。

いすゞ自動車では、2018年に栃木市に新設したエンジン工場に加え、小、中、大型トラック、アクスル、トランスミッションを生産している神奈川県の藤沢工場でもIoT導入を進めており、そこでも「COLMINA FAデータ統合」を活用する検討が進んでいるという。

生産ラインの異常発生時の対処を迅速化

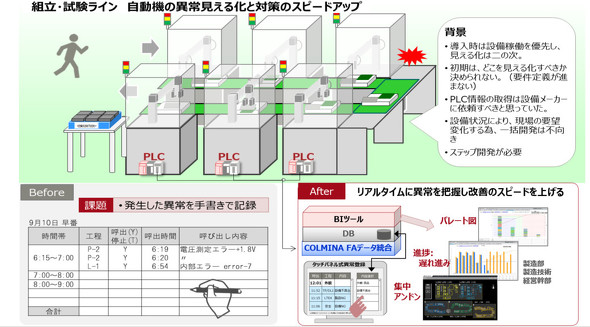

もう1つの事例が、富士通グループでネットワークプロダクト製品を製造する富士通アイ・ネットワークシステムズの山梨工場における活用だ。

同工場ではこれまで生産ラインに問題が発生した際に積層信号灯を点灯して異常を知らせていた。ただ、積層信号灯の点灯に気付かないケースも多く、これを見てから作業員が駆け付け、そこから情報を確認するという手順では、初動が遅くなりがちだった。また、現場ではトラブル内容を手書きで記録していたが、こうしたアナログの手段で得られる情報には限りがあり、その後の改善活動に生かすのが難しかったという。

そこで「COLMINA FAデータ統合」を導入し、生産ラインのさまざまなFA機器からデータを取得し、異常発生時にダッシュボードにアラート通知を行うようにした。これにより、作業員は素早く対処できる他、駆け付ける前に状況を把握できるようになったという。また、異常発生前を含むデータを「COLMINA FAデータ統合 Data Analysis」で分析することで、より詳細な原因追究や特定も可能となった。

さらに、データ収集や設定が大幅に簡素化されたことも大きな効果として評価されたという。アプリケーション開発にかかる工数を削減し、設備メーカーに依頼することなく現場内で、改善活動に合わせて柔軟に拡張を図ることが可能となったのである。「現場での改善活動に合わせて、現場主導で必要なデータや分析結果を用意し、さらに改善を進めていける点が大きな価値だといえます」と金山氏は語っている。

モノづくりデジタルプレイス「COLMINA」との連携で多彩な活用に発展

さらに「COLMINA FAデータ統合」は、富士通のものづくりデジタルプレイス「COLMINA」との円滑な連携も実現し、製造現場にかかわらずより広い範囲での活用を可能としている。「COLMINA」は、製造業における競争力強化を支援するサービスおよび設計から製造、保守までモノづくりのあらゆる情報をつなげるプラットフォームである。これらを連携させることで、製造現場でのOTデータから、経営情報などのITデータまでを統合して活用することが可能となる。

富士通 ネットワークサービス事業本部 次世代ワイヤレス事業部インテグレーション部マネージャーの赤木竜三氏は「『COLMINA FAデータ統合』で集めた現場のデータを生かすことで生産効率や製品品質向上を実現できます。加えて、これらの情報と経営情報を組み合わせることで、新たなサービスを生み出すことなども可能だと考えています」と述べている。

組み合わせるシステムが増えれば仕組みも複雑になりがちだが、各種センサーやゲートウェイなどデータ取得のためのデバイスやアプリケーションに対して「COLMINA」とのデータ連携が検証済みであることを認定する制度「COLMINA Ready Program」なども用意している。

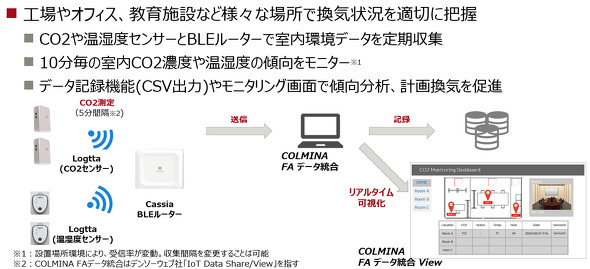

富士通では、さらに「COLMINA FAデータ統合」で得られた現場データをベースとして、モノづくりだけではなく、より広範なソリューションを提案している。その1つが、環境系のCO2濃度センサーから収集したデータを可視化する環境モニタリングだ。

新型コロナウイルス感染症の感染リスクから従業員を守る安全安心な環境を確保するため、工場においても換気が重要となっている。ただ、現場で作業をしている従業員の感覚だけでは適切な換気ができているのかどうか分からない。そこで「COLMINA FAデータ統合」を活用すれば、室内CO2濃度の上昇をリアルタイムに可視化し、ビル管理法で定められた「二酸化炭素含有率1000ppm以下」といった基準値に沿った形での換気計画の見直しが可能となる。

「CO2に限らず、こうした環境データをリアルタイムに可視化・分析し、コントロールしたいというニーズは、水処理プラントや物流・倉庫、医療機関、教育施設、イベント会場など幅広い領域で高まっています。富士通では『COLMINA FAデータ統合』および『COLMINA』を通じて、独自の幅広い販売チャンネルを生かし、より多くの業界の課題解決に貢献していきたいと考えています」と赤木氏は語っている。

ここまで見てきたように「COLMINA FAデータ統合」は、現場主導で現場データの収集や活用を容易にするだけでなく、「COLMINA」との連携も含めて、その後の活用や発展性までも幅広くサポートしていることが特徴である。スマート工場化を進める製造業にとって「現場データの収集と活用」は、取り組み始めの最初の大きなハードルとしてつまずくところである。この負荷を下げ、本質的な課題解決を前に進めるためには、これらの負荷を大きく軽減する「COLMINA FAデータ統合」は有力な1つの選択肢になり得るだろう。

関連記事

- 富士フイルムの最新鋭スマート工場、どうやって実現したのか

- 国内製造業のIoT活用はなぜ進まないのか、強さの源泉たる現場力を引き出せ

- 第4次産業革命を理解していない日本の製造業、データ活用で現場力を強化せよ

- ちょっと先の未来が見えるスマートものづくり、CPSによる可視化で実現

- スマートファクトリーの前提となる「データの取り方」と「セキュリティ」

- CO2排出量17%、アラーム発生時間9割削減を実現、大和ハウスのIoT活用による「見せる化」

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年4月9日