富士フイルムの最新鋭スマート工場、どうやって実現したのか:スマートファクトリー

富士フイルムテクノプロダクツは、内視鏡生産の効率向上に向けて「N-1工場」を新たに建設した。「人が主役のスマート工場」を掲げるN-1工場は、さまざまな生産データを収集、統合するプラットフォームとして富士通のものづくりデジタルプレイス「COLMINA」を採用した。このCOLMINAを用いた、N-1工場におけるスマート化のさまざまな取り組みを見ていこう。

2005年に富士フイルムグループの機器生産会社5社を統合して発足した富士フイルムテクノプロダクツ。医療機器を主体に印刷、イメージング機器などを製造する同社は、富士フイルムグループにおける機器事業の中核生産会社となっている。これまで着実に業容を拡大してきており、2016年には光学デバイス分野の生産会社である富士フイルムオプティクスから内視鏡の生産機能を会社分割により統合することで、内視鏡機器の生産も手掛けるようになった。

この内視鏡の新たな生産拠点として2019年10月に本格稼働を開始したのが、富士フイルムテクノプロダクツの佐野工場(栃木県佐野市)内に建設された「N-1工場」である。佐野工場は、富士フイルムオプティクスの前進であるフジノン時代から内視鏡やその関連部品を生産してきた。N-1工場は、IoT(モノのインターネット)やAI(人工知能)を用いることで生産効率を大幅に高めたスマート工場であり、内視鏡の生産能力を倍増する狙いがある。

N-1工場立ち上げのプロジェクトリーダーを務めてきたのが、富士フイルムテクノプロダクツ 業務管理本部 業務改革推進部 情報システムG 課長の原田桂太氏である。原田氏は「新たに建設する工場ということで、さまざまな工夫を取り入れました。柔軟なレイアウト変更ができるように柱の数を少なくし、通信についても、基本的に有線ではなく無線で行うようにしました。部品や製品の搬送を行うAGV(自動搬送機)も無線で制御できるようになっています」と語る。

富士フイルムテクノプロダクツのスマート工場が目指す、作業者の生産効率向上

一般的に工場というと、大型の装置や設備、ロボットなどを使って自動的に加工、組み立てを行い、作業者はこれらのプロセスに補助的に関わるイメージがある。IoTやAIを活用したスマート工場となると、この自動化をさらに推し進めて、無人化まで実現するビジョンを示していることも多い。

2019年10月稼働のN-1工場は、富士フイルムグループとして最新鋭のスマート工場ということになるが、その内容は前述のスマート工場のイメージとは少し異なる。原田氏は「N-1工場では、作業者の生産効率を高めるスマート化に向けた工夫を盛り込みました。まさに人が主役のスマート工場なのです」と強調する。

これは、N-1工場が手掛ける内視鏡の最終組み立てプロセスの特性によるところが大きい。内視鏡は、いわゆる大量生産品ではなく、顧客の要件に合わせて仕様を柔軟に変更する多品種少量生産品である。そして、マイクロスコープを使って微小なレンズの取り付けを行うなど極めて繊細な作業が必要とされるため、生産プロセスのほとんどを人手で行っているのだ。

そこでN-1工場では、作業者の作業内容を記録するとともに、的確な作業指示を出せるようにするため、各作業員の作業ステーションにはMSSと呼ばれる独自開発の工程支援システムを導入している。「これによって、作業者へのインストラクションや医療機器の製造で求められるDHR(Device History Record)の作成および電子化にも容易に対応できます」(原田氏)という。

IoTを活用したスマート工場というと、センサーなどを使って集めた機械や装置のデータを活用することが多い。しかしN-1工場では、生産に関わるデータは人から収集することを重視している。作業者が使用するMSSやビーコンによるセンシングは人から生産関連データを集めるという方針にのっとっている。

繊細な作業が求められる内視鏡生産を手掛けるN-1工場には、多数の熟練作業者が勤務している。しかし、この熟練作業者の技能を継承し、新たな人材を育成していくことは、人が主役のスマート工場であるN-1工場にとって重要なミッションだ。工場内にあるトレーニングセンターで人材育成を行うとともに、技能認定制度を設けて、より高度な技術を習得できる環境を整えている。「新人を熟練者と同等の作業レベルまで、無理なく育てる仕組みを整えることが大切です」(原田氏)という。

内視鏡の映像検査工程は、映像出力として出てくるごみやシミ、ノイズなどを一枚一枚丁寧に確認しなければならないため熟練者でも時間がかかる作業だ。また、作業者ごとに判断基準が一定にならないという課題もあった。

N-1工場は、最終組み立てを終えた内視鏡の映像検査工程に、AI技術を採用した。映像検査工程を自動化し、検査工数を大幅に削減している。「人が中心の内視鏡の生産プロセスですが、今後の労働力の減少を考慮すれば全ての工程に熟練者を割り当て続けることは現実的ではありません。そこで熟練者には、より難しく、付加価値の高い組み立て工程の作業に従事してもらうべく、検査工程については自動化を進めることを決めました。この自動化によって、検査工数の削減に加えて判断基準の定量化も実現できています」(原田氏)。

スマート工場のプラットフォームとして「COLMINA」を採用

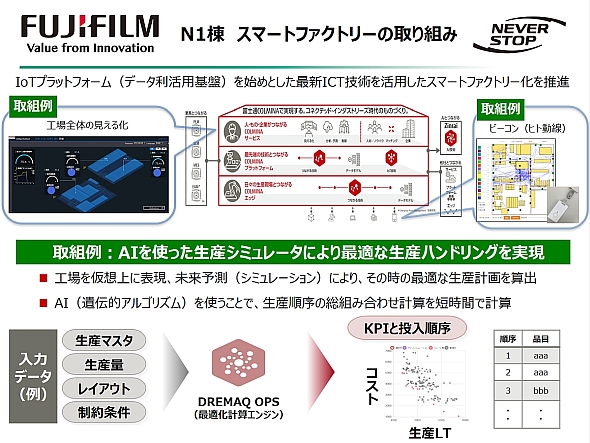

N-1工場では、先述した作業者から得られる生産データを中心として、AGVを用いた搬送システムや設備データなどを1つのプラットフォームに集約して活用するための体制を構築している。このプラットフォームとして選ばれたのが、富士通のものづくりデジタルプレイス「COLMINA(コルミナ)」である。

富士フイルムテクノプロダクツでは、N-1工場を建設するに当たり、そのプラットフォームとなるソリューションの候補をいくつかに絞った後、詳細な比較検討を重ねていった。その結果、最終的にCOLMINAを採用した理由は幾つかあるが、最も大きかったのがユーザーに配慮されたデザインであった。

原田氏は「われわれが求めるプラットフォームでは、データの可視化や分析を行うためのBIツールを重視していました。COLMINAの工場全体見える化サービス『Intelligent Dashboard』は、美しく洗練されたデザインである上、見る視点(役職や権限)に応じて見せ方を変えられるロール管理の機能も備えており、非常に満足できるものでした」と述べる。

また、ERPをはじめとしたITシステムとの連携性の高さや処理スピードの速さも選定理由に挙がっている。「他社のシステムなどとの連携もフレキシブルに行えるオープン性があると考え、将来的にN-1工場以外の富士フイルムテクノプロダクツの他工場へ展開する場合にもCOLMINAの機能は適しています」(原田氏)。

「日本のものづくりに大きなインパクト」

N-1工場では、Intelligent Dashboard以外にも、さまざまなソリューションが活用されている。

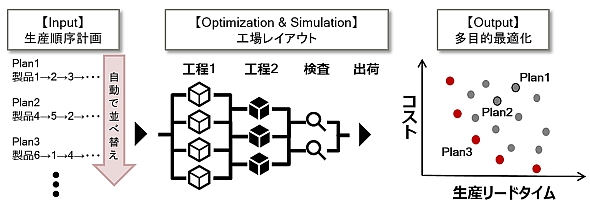

現在、劇的な効果を見せつつあるのが、生産順序の最適化を実現する「DREMAQ」だ。富士通 第二産業ビジネス本部 エレクトロニクス第二統括営業部 第三営業部の石渡博一氏は「DREMAQは、富士通研究所が開発した最適化エンジン『OPTEMILIS』を用いて生産の初期計画や改善・リスケジューリングの際、生産順序をコントロールすることで、生産リードタイム、稼働率、コスト、段替などを多目的に最適化が可能で、富士通の新たな生産系ソリューションとして、工場運営の最適化を支援します」と説明する。

そしてN-1工場では、DREMAQを用いて生産順序を最適化するとともにフレキシブルに作業者を配置し、その生産効率の最大化を目指している。内視鏡は、営業サイドで獲得した受注に基づいて生産を行うが、このとき工場側にとって最も重要なのが生産計画だ。できる限り最小のリードタイムとコストで生産するための計画を、従来は経験豊富な熟練者が立案していた。人を中心にものづくりを行っているN-1工場での生産計画立案は、各作業者のスキルや体調、作業時間などさまざまな情報を判断材料にしなければならず、時間を要していた。原田氏は「DREMAQは、膨大な組み合わせ計算を行い、最適な生産計画を高速に出してくれます。個人的な意見ですが、われわれが要求している機能がDREMAQに付加され生産計画の最適化が完成すれば、日本のものづくりにおいて非常に大きなインパクトを与えると思っています」と意気込む。

そして、COLMINAの機能面以外の選定理由として原田氏が重視しているのが、富士通への信頼である。同氏は「富士通の営業担当者は、現場まで入ってきていろいろと意見を聞いて、その内容を開発側にフィードバックしてくれました。必要があれば、システムエンジニアのトップや製品の責任者なども連れてきてくれて意見を聞いてもらったりもしました。しかもそうしたレスポンスがとても速い。工場のスマート化の取り組みを進めるパートナーとなるため、親身に対応してもらえること、信頼できることはとても大切です。ユーザーの声に柔軟に対応してくれる富士通はパートナーとして最適だと確信しています」と述べる。

サプライチェーン全体を巻き込んだ効率化を目指して

富士フイルムテクノプロダクツは、2021年度までの目標として、佐野工場における内視鏡の生産能力をN-1工場建設前と比べて倍増するとともに、1人当たりの生産性を年率で10%向上することを掲げている。まず、2019年度末までの半年で10%の生産性向上を達成できる見込みだ。

原田氏は「他工場やサプライヤーまで含めた企業間の連携ができれば、より付加価値の高い情報を共有しながらさらなる効率向上を実現できるでしょう。そのためのパートナーとして、富士通にはさらなるサポートを期待しています」と力強く語った。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年1月27日

富士フイルムテクノプロダクツ 業務管理本部 業務改革推進部 情報システムG 課長の原田桂太氏

富士フイルムテクノプロダクツ 業務管理本部 業務改革推進部 情報システムG 課長の原田桂太氏 富士フイルムテクノプロダクツが新設したN-1工場の外観

富士フイルムテクノプロダクツが新設したN-1工場の外観 N-1工場の玄関に展示されている、同工場で生産している内視鏡

N-1工場の玄関に展示されている、同工場で生産している内視鏡

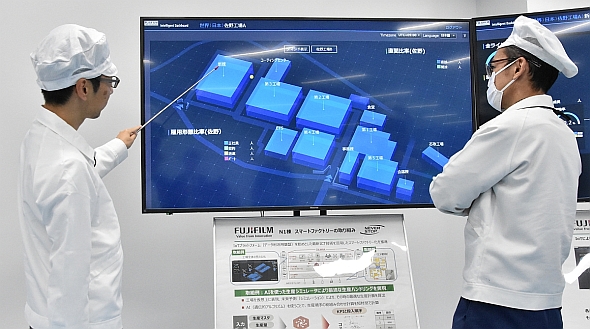

N-1工場内で活用されている「Intelligent Dashboard」。同工場内のさまざまなデータを可視化し、分析するのに役立っている

N-1工場内で活用されている「Intelligent Dashboard」。同工場内のさまざまなデータを可視化し、分析するのに役立っている 「DREMAQ」の特長

「DREMAQ」の特長 富士フイルムの原田桂太氏(左)と富士通の石渡博一氏(右)。さらなる取り組み拡大に向けて意気込みを強めている

富士フイルムの原田桂太氏(左)と富士通の石渡博一氏(右)。さらなる取り組み拡大に向けて意気込みを強めている