DMG森精機が示す金属3Dプリンティング“3つの使い道”:Formnext Forum Tokyo レポート(1/2 ページ)

「Formnext Forum Tokyo AM業界セミナー/交流会」において、DMG森精機 開発カンパニー レーザ光学部 部長の近藤昌樹氏が登壇。「AM導入によるモノづくり改革」をテーマに講演を行った。

2019年11月に開催される欧州最大の3Dプリンティング産業展示会「Formnext 2019」に先立ち、東京都内で「Formnext Forum Tokyo AM業界セミナー/交流会」(会期:同年9月10日)が開催された。

同セミナーでは、独アーヘン工科大学のAachen Center for Additive Manufacturing(ACAM)による基調講演の他、装置メーカーおよびAdditive Manufacturing(以下、AM)業界のキーカンパニーによる講演が行われた。

本稿では「AM導入によるモノづくり改革」をテーマに登壇した、DMG森精機 開発カンパニー レーザ光学部 部長の近藤昌樹氏の講演内容をダイジェストでお届けする。

AM技術の導入によるモノづくり改革

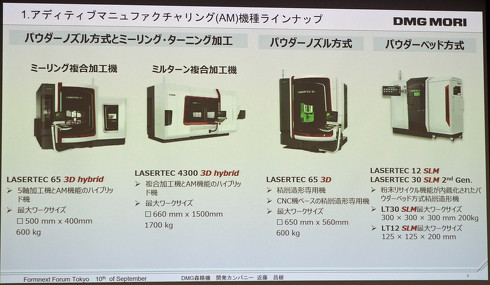

現在、DMG森精機ではAM装置のラインアップとして、同社のターニング/ミーリング技術などとAM技術を組み合わせた“ハイブリッド機”と、“AM専用機”を取りそろえる。

ハイブリッド機としては、5軸加工とAMの機能を融合させたミーリング複合加工機「LASERTEC 65 3D hybrid」と、旋削/切削が可能な複合加工とAMの機能を融合させたミルターン複合加工機「LASERTEC 4300 3D hybrid」がある。そして、AM専用機としては、パウダーノズル(DED:Directed Energy Deposition)方式の「LASERTEC 65 3D」と、パウダーベッド(SLM:Selective Laser Melting)方式の「LASERTEC 12 SLM/LASERTEC 30 SLM 2nd Gen.」を提供する。

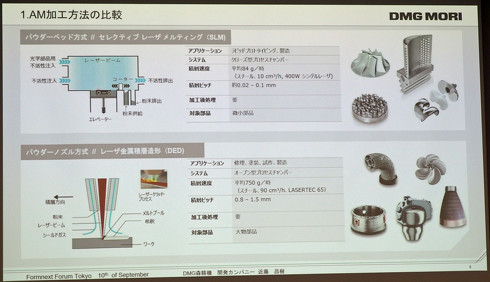

ちなみに、パウダーベッド方式の場合は微小部品の試作や製造に適しており、一方のパウダーノズル方式は大物部品の修復、コーティング、試作、製造に適しているという。

こうした同社のAM装置および技術は、既にさまざまな分野、用途での活用が進んでいるという。講演中、近藤氏はその一部として、BMWによるオンデマンドでのスペアパーツ製造やGE Aviationによる航空機エンジン「GE9X」のパーツ製造、そしてSiemensによるガスタービンブレードの修復などで採用されていると紹介した。

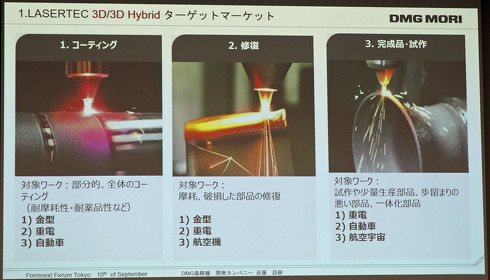

AM技術(ここではパウダーノズル方式)の適用領域について、近藤氏は「結局のところ、AM技術の使い道は『1.コーティング』『2.修復』『3.完成品/試作』の3つだということが、最近よく分かってきた」と語る。

コーティングとは、既存材料(母材)の表面に新たに材料を付加することで、耐摩耗性や耐薬品性などを上げるアプローチである。修復は、チタンなどの高コスト材料でできた部品の摩耗や破損箇所などを直すもので、「最近は部品自体のゆがみの調整などを含めた“トータルでの修復”ニーズが高まっている」(近藤氏)という。そして、従来通りの用途である完成品や試作品の製造だ。

こうした適用領域を示す一方で、近藤氏は「金属積層造形は、どうしても造形に時間がかかってしまう。造形の難しさやコストといった部分を含めた採算が合わないと、なかなかAM技術の採用は広がっていかない」と課題を語る。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞