スマート工場のノウハウで病院をスマート化、GEヘルスケアは「社会実装」を重視:製造業がサービス業となる日(2/3 ページ)

日野工場ではRPAを使ったオフィスの業務改善も

GEヘルスケア・ジャパンの日野工場は、GEが推進する工場のスマート化施策「Brilliant Factory」を進める上で、先行的に取り組みを進める7つのショーケースサイトの1つとして知られている。同社 執行役員 製造本部長兼工場長の藤本康三郎氏は「日野工場で生産しているCTやMRI、超音波検査装置、それらの部品は、年間で多くても2000〜3000台という規模だ。その生産性を向上するスマート化で重要なのは、人の力を最大化だ」と説明する。

1982年から始まる日野工場の歴史を取り上げる中で、藤本氏が何度も挙げたのがトヨタ生産方式(=リーン)に基づく改善の積み重ねだ。当初5日間かかっていたCTガントリ組み立てのリードタイムは、現在は96%削減の0.6日となっている。「重要なのは自ら変化を起こしてそれを継続していくこと。日々の改善が小さくても積み上げれば大きくなる」(藤本氏)という。

また、工場のスマート化で重視されるデジタル化についてはその前にやるべきことがあると指摘した。例えば、場所の離れた工程の間をつなぐ場合、その間にAGVやベルトコンベヤーを入れることなどが検討される。藤本氏は「GEのリーンではそうせずに、それらの工程の場所をただ近づければいいと考える。変えることは怖いが、それを恐れず変えなければならない」と述べる。

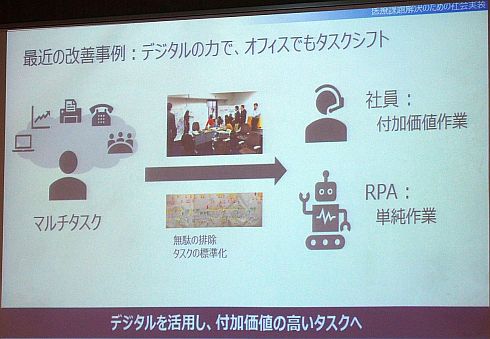

最近の改善事例として挙げたのが、工場内オフィスの業務改善だ。日野工場では、営業担当者からの受注を受けて、現場に生産の指示を出す担当者の業務がマルチタスクになっていた。この状態について、プロセスマップ、バリューストリームマップなどで業務内容を分解した上でタスクを標準化し、付加価値作業となる調整作業は担当者が行い、それ以外の単純作業はRPA(Robotic Process Automation)に任せるように変更した。「工場で生産したモノを届けるということを顧客中心で考えると、バックオフィスについてもスマート化するべきだと考えた。その結果としての取り組みだ」(藤本氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- サステナビリティ新時代に求められる「ホリスティック」な経営とは?

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

コーナーリンク