数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題:損益を加えた$CMに進化するSCM(1)(2/3 ページ)

利益視点でサプライチェーンプロセス改革を行ったA社の事例

では、組み立て製造業の中で日本的なボトムアップの取り組みの中から、金額・利益視点での需給調整にたどり着いたA社の事例を紹介します。

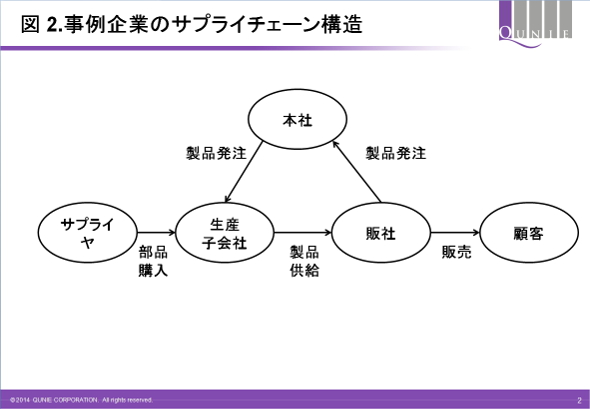

A社はPC周辺機器を製造するメーカーです。複数の販社を海外にもち、日本と海外に生産子会社を製造拠点として保有しています。生産子会社は製造に必要となる部品をサプライヤから調達しますが、一部部品については本社が調達し、生産子会社に供給する形を取っています。生産子会社で組み立てされた製品は直接販社に供給されます。製品は生産子会社から販社に対して直送されますが、会計処理としては本社を経由する形となります。そのため、製品の発注は販社から本社になされ、本社経由で生産子会社に発注が行われるようになっています。

A社のサプライチェーン上の問題点

A社では下記がサプライチェーン上の問題点となっていました。

- 販社の製品在庫の増加

- 長い製品リードタイムにより顧客需要の変化に追従できない

- 部品在庫の過剰と欠品

- 販社のオーダー変更に対する生産対応の遅れ

これらの主な原因は、大きく2点ありました。

原因1.計画情報が相互共有されていなかった

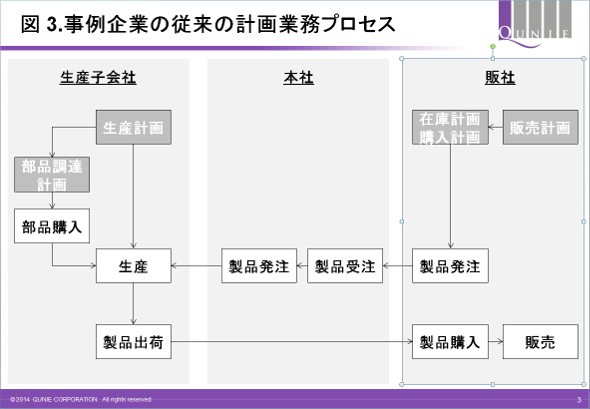

従来、A社のサプライチェーンに関わるプロセスは図3のようになっていました。

販社はそれぞれ自分たちの販売計画を立案し、必要となる製品の在庫計画を加味し、製品の購入計画を立案し、製品の発注を行います。一方で生産子会社もそれぞれ生産計画を立案し、必要となる部品の調達計画を立案し、部品の購入を行います。

それぞれの計画情報は販社、生産子会社で独立して立案されており、相互の共有がなされていませんでした。そのため、それぞれが共通の認識を持てるのは販社の発注以降のオーダー情報のみで、関係者間の会話はオーダー情報に基づいて実施されていました。

原因2.短期の計画しか存在しなかった

販社の製品発注は生産のリードタイムを考慮し、工場出荷ベースで2カ月前の発注というルールになっていました。つまり本社や生産子会社では2カ月先までしか販社の要求が分からず、それ以上先に手配が必要となる部品や、生産の準備については独自で計画せざるを得ない状況だったのです。

グローバルSCMプロジェクトの立ち上げ

これらの問題点を解決するためにA社ではSCMプロジェクトを立ち上げ、グローバルでの計画プロセスの見直しを、SCPパッケージの導入も含めて実施しました。

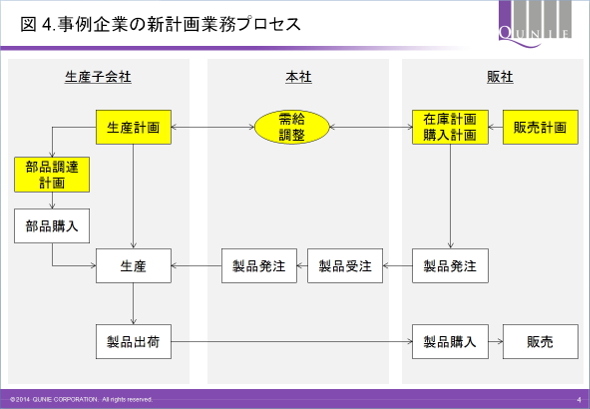

新業務では販社の販売計画が本社、生産子会社に販社の発注の前段階から共有され、サプライチェーンに関わる計画が全て連携するように変更がなされています。

それまで2カ月先までしか把握できなかった販社の要求が販売計画と販社の購入計画として先々まで共有され、生産子会社は同じ計画数量に基づいて部品の手配準備を行うプロセスに変更しました。また販社の発注の前段階から計画レベルで生産制約を加味した需給ギャップに対応する、需給調整組織を発足。販社の発注タイミング短縮することにより顧客需要変化への対応可能範囲を増やし、製品在庫の削減を図っています。

新たに導入したSCPパッケージは品質も良く、大きなシステムトラブルもなく、新業務が開始されました。情報の共有化範囲が増え、どこに、何が、どれだけあるのか、どれくらい足りないのか、必要なのかが把握できるようになり、プロジェクトは一定の成果を上げました。

しかし、新業務を開始して数カ月を過ぎてから問題が見え始めました。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク