初心者オジサン、伊予鉄模型で3DCADを覚える:3次元って、面白っ! 〜操さんの3次元CAD考〜(15)(2/3 ページ)

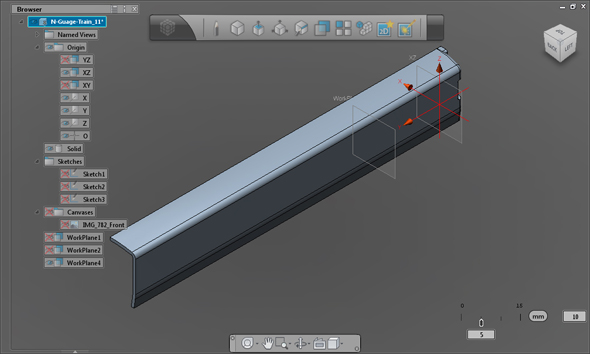

引き続き、根気のいる作業が続きました。

ドアを作成する際、ボディのプロフィール形状に沿って一律に1mmにしていた肉厚が、部分的に0.5mmになるように切り欠きました。その位置に作業平面を作ったり、作業をしやすくするために断面を作ったり、といった作業が、若干分かりづらかったようですね。

しかし今回は小人数だったので、1ステップごとで説明やフォローができましたから、結果的には比較的スムーズに作業が進んでいました。

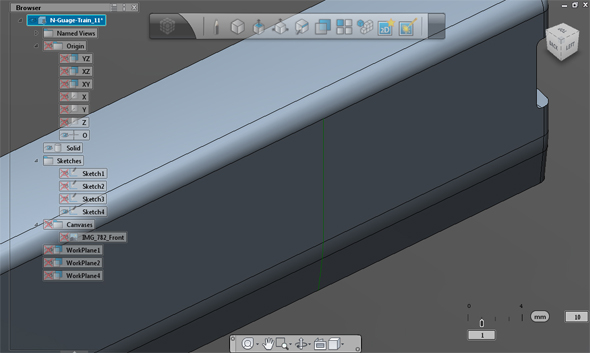

123Dのようにフィーチャの概念がないと、作業が面倒になることがあります。例えば、「パターン」(一定のルールに基づいて複数コピーする)を使って形状をコピーしたいときです。123Dでは、パターンでコピーしたい形状を構成する面を1つ1つ選択しなくてはならないのです。

例えば今回のようなドアなら、切り欠いた部分の上下左右を含め、その全形状を構成する面を1つ1つ選択しなくてはなりません。構成する面があまりに多いと、選択間違いをしたりして、結構な時間がかかってしまいます。ですから、コピーしたい形状の数がそれほど多くない場合には、パターンコマンドは無理に使わず、1つ1つ形状を作っていった方が無難そうです。

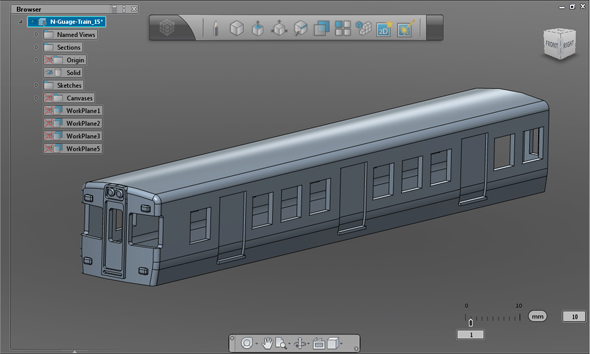

ここを乗り越えた後は、ミラーコピーをして、さらに電車らしくします。ここまでくれば、完成したも同然です。

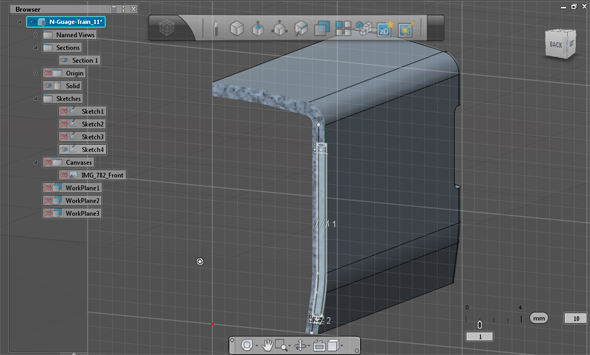

第2回は、14〜18時の4時間。その間で、目標の「車両本体の仕上げ」までなんとか終わりました。

やはり、使い始めて間もないソフトであるため、「どのコマンドが、どこにある」ということを考えなくてはならず、そこで戸惑われている様子も見受けられました。それでもだいぶ、3次元でのモデリングにも慣れ、初日よりも自然な感じで手が動いていたようでした。

ということでこの回も無事終了!

翌週の最終回では、少し早めに仕上げてもらい、皆さんの今後の課題に応える予定としました。実際に自分が製作したい物の図面あるいは写真などを持ってきてもらいました。

いよいよ最終回

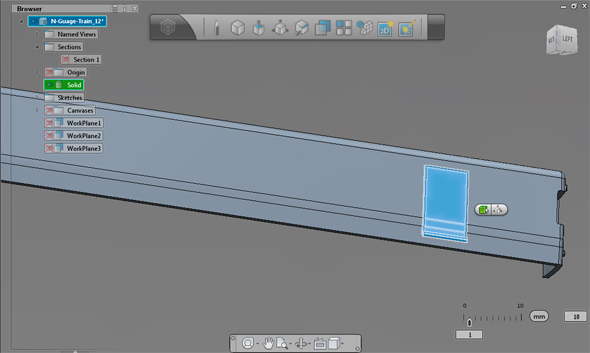

最終回は、「エアコン室外機の作成とアセンブリ」が主たる作業でした。

その前に、屋根などがまだできていなかったので、ボディの作り込みを多少してみました。

その後のモデリング作業自体は、これまでやってきたことの繰り返しです。

ここで新たに登場した作業が、「Assemble」(アセンブリ、組み立て)でした。ただ、こちらの作業については既に、前述した伊予鉄の記事で説明しているので、ここでは割愛します。

ただし、記事執筆当時よりも、STLの作り方のバリエーションが増えました。この記事では、それについて説明します。なお123Dで、ネイティブな形式(123D形式)以外でファイルを保存するには、Autodeskアカウントにあらかじめログインしておく必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

屋根までできてきた。あと一息!

屋根までできてきた。あと一息!