PLMの投資対効果と課題解決シナリオ:PLM導入プロジェクト、検討前に読むコラム(6)(1/3 ページ)

製品ライフサイクル全体を管理するためにはPLMを基軸としたシステム作りが急務。PLM導入・改善プロジェクトを担当する際に事前に知っておくべき話題を、毎回さまざまな切り口から紹介していきます。

PLMシステムの導入効果とは?

仕事柄、日々多くの企業を訪問していますが、PLMの導入を検討しているプロジェクトでよく聞くフレーズの1つに、「PLMシステムって導入効果が分かりにくいんだよね」というのがあります。

製品開発業務は生産管理業務と違って、設計業務の効率性を把握する対象が人の作業という無形なものに対する効果を測定しなければいけないという点が、導入効果を分かりにくくしているといえます。

また、PLM導入プロジェクトの範囲が、CADデータ管理や設計BOM構築といった業務支援機能の開発に終わってしまい、本来のシステム導入効果が表れるはずの製品開発プロセスまで言及されていないプロジェクトをよく見掛けます。

製品開発業務は部門を超えた作業となるため、PLMシステムも部門を超えた活用方法を併せて検討しなければ導入効果が限定的になってしまいます。

しかし、部門をまたぐ設計情報インフラであるPLMシステムの構築への投資は、決して小さくありません。

そこで今回は、PLMプロジェクトで検討される課題と、PLMシステム導入済み企業で実現されている効果について紹介していきたいと思います。

PLMシステムの投資対効果としてのシナリオ

多くのPLMプロジェクトでは、PLMシステムの投資対効果として次の2つのシナリオがよく使われています。

- 製品開発のフロントローディングを実現することで、後工程で発生するコストの低減と設計期間の短縮

- 製品をプロダクトライフサイクルの視点で管理することによる、戦略的な製品P/L(損益)のマネジメント

まずはこれらのシナリオについて解説していきます。

1)製品開発のフロントローディングを実現することで、後工程で発生するコストの低減と設計期間の短縮

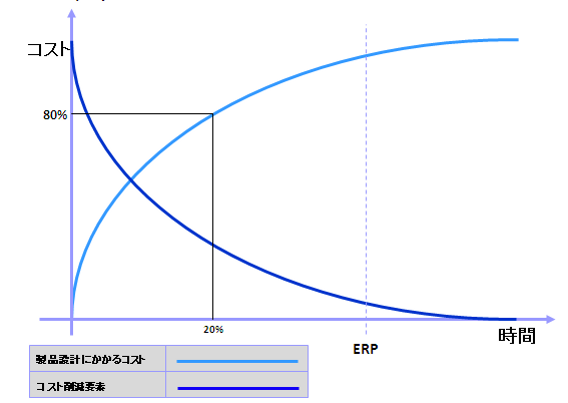

製品原価は、設計の進ちょくが進むごとに、製品を構成する各要素のコストが明確になり確定されます。よって時間がたつほど製品のさまざまな仕様が確定してくるため、仕様や設計内容がいったん確定した後に発生する変更作業は、製品設計の後工程になればなるほど影響範囲が広くなるとともにコストの削減要素が少なくなり、また変更作業により発生するコストは増えていきます。

前工程作業の完了を待って後工程に着手していたのでは、変更に対する影響が大きくなるため、設計変更などによる手戻りを手間を掛けずに効率化するためにも、システムを活用して設計の早い段階で後工程と情報を共有する仕掛けが必要になります。

このようなシステムを導入することで、後工程に対し検討や段取りの時間的余裕を与えるとともに、設計仕様が確定する前に後工程からのフィードバックを実現することで、設計段階での品質の作り込みを行い、製品開発終盤における変更をできるだけなくして開発に掛かるコストの削減だけでなく、手戻りによる時間的ロスの削減と、設計段階での品質の作り込みによる品質向上を実現しようという考え方です。

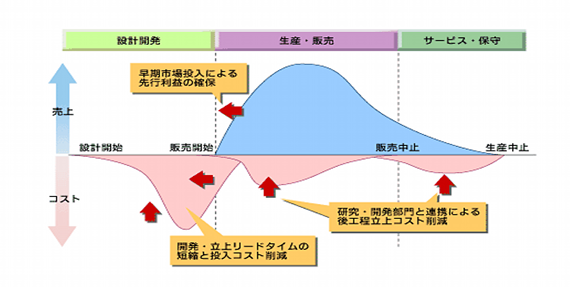

2)製品をプロダクトライフサイクルの視点で管理することによる、戦略的な製品P/L(損益)のマネジメント

製品のライフサイクルにわたる投資と収益をマネジメントし、対象製品の市場参入時期や量産計画だけでなく、廃棄までを見すえた製品P/L計画の立案と、生産活動の実績を具体的にトラッキングして、適切な製品のシリーズ化や撤退時期の判断を実現したり、過去の製品ライフサイクルコストを参考に新規プロジェクトに対して収益面での改善策を実施するといったことを実現します。

プロダクトライフサイクルコストの把握は、実際に掛かった設計(製造)原価をベースに、マーケティングや販売促進の投資額や市場からの撤退時期を客観的に判断できるため、製品開発や営業活動に対する効果的なマネジメントを実現します。

これらの2つの考え方はプロダクトライフサイクルマネジメントが目指しているビジネスモデルの効果ですが、日々の製品開発活動の中でPLMシステムの導入効果を実感するにはまだまだコンセプトとしては大き過ぎます。

そこでここでは、もう少し具体的にPLMシステムが解決すべき課題とその効果について説明していきたいと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 プロダクトライフサイクルとプロダクトコスト

図1 プロダクトライフサイクルとプロダクトコスト 図2 プロダクトライフサイクルコスト

図2 プロダクトライフサイクルコスト