微細加工は腕自慢じゃない。飯の種なんだ:微細加工の現場(3)(2/3 ページ)

切り粉がもったいない!

「入曽(いりそ)」という少し変わった名前は、同社がもともと狭山市の南入曽にあったことに由来(現所在地は入間市内)。1997年にマシニングセンターを導入してから入曽のNC造形の歴史が始まり、同社の加工物はどんどん微細化していく。

2002年、同社がたどり着いたのは、アルミを削り出して製作した美しいバラのアート。こちらも当時は新聞にも掲載され、話題になった。ここに、先述のサイコロの基になった技術が凝縮されている。たのみこむ時代の内田氏が“サイコロ表札”の前に見たのがこのバラだった。販売価格は、49万8750円(税込)也。

| スペック: 使用工具(エンドミル)本数:6本 最小工具径:φ0.6mm 製作時間:約60時間 |

このバラの花も、もちろん切削による一体加工。「これを見てね、切り粉がもったいないよっていう人もいたよ。でも、そういう見方もあるね、って素直に思ったけど」と、斎藤社長はいう。

そもそも斎藤社長は、どうしてこのバラの花をあえて、切削加工で作ろうと思ったのか? その理由は、斎藤社長が長年心の内に秘めた思いとジレンマにあった。

アルミのバラを初めて見たとき、その理由を直接聞いた内田氏はこう述べた。「中小製造業共通の悩みかもしれませんが、自社の技術サンプルがない場合が多いんです。加工機械や設備の説明は、よく紹介していますが、果たしてそれで、どういうものができるのか、具体的に示すサンプルはあまりありません。『技術力の結集!』みたいなサンプルは、まずお客さんから公にしないでくれといわれます」。確かに、メーカーが出展する展示会を取材したとき、加工サンプルの写真を記事に掲載しないでくれといわれることも多く、掲載許可が下りるサンプルはたいてい古いものだ。

自分たちのフルスロットルな技術力をもっともっと世の中に、お客さんに、アピールしなければ。しかしいままで作った部品では、お客さんが公開許可をくれない……。それなら、自分たちで技術サンプルを作ればいいじゃない? 斎藤社長は、そう考えていた。

内田氏は、斎藤社長のそんなモノづくりへの熱い思いを両手で受け止めつつも、「このバラは、売れません」と商品企画の視点から正直で厳しいアドバイス。その結果、生み出されたのが同社のサイコロだったわけだ。

いいかげんに測る定規(でも精密)

その後、斎藤社長と内田氏は、サイコロのほかにもユニークな商品を生み出す。そのうちの1つが、こちら。

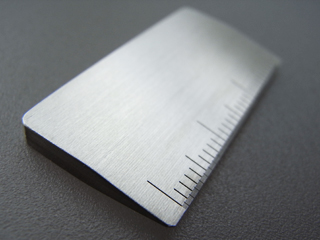

写真で見る限り何の変哲もなく見えるが、わたしたちの使う定規とスケールが一段階違う。これには、0.1mm単位の目盛りが刻まれている。「300μm(0.3mm)なのか、700μm(0.7mm)なのか知りたいときがあるかもしれないね、と思って作ったんです」と定規の考案者である内田氏はいう。この定規は、メモリが片面にあるもの、両面にあるものとで2種類ある。

もし定規メーカーに頼んでいたら、1μm、0.1μm単位のメモリを必死で刻もうとしたかもしれないが、それこそ、「何に使うのか?」となってしまうと内田氏はいう。この、ほどほどの精度追求が肝心だという。その感覚がなければ、実際に、医療関係者に売れていくことはなかったのだろう。この定規は、血管縫合手術の現場で実際に使われているという。ただ、そういう使われ方をすることまでは、内田氏も予想ができなかったそう。

血管縫合手術は、血管を厳密に何μmかと測る必要があるわけでなく、スケール感覚の手掛かりさえあればいい。「その毛細血管は取っても大丈夫か、大丈夫でないかって迷っていると、手元が狂ってミスが増える。だから、この定規を使っているみたいなんだ。微細の世界は、顕微鏡を通してのぞくと、スケール感覚が錯覚を起こすんだよ。こういう定規があれば、頭の中にだいたいのスケール感覚の目安ができて、スケールに合わせた手の動かし方も分かるんだろうね」(斎藤社長)。微細な世界を見る技術も重要、というわけだ。

微細の世界の物理学

斎藤&内田組は、2006年にMC造形品の企画屋「微細工房」を設立。国宝仏像「バザラ」大将のメタルオブジェ、iPod nano用の切削加工製カバーなど、ユニークな企画に意欲的に取り組む。

以下の写真も、その1つ。スタジオジブリ監修、企画はバンプレスト、そして入曽精密製作のメタル製の飛行機「サボイアS.21」(映画『紅の豚』より)。販売価格は、65万円也。

「このラジエータ、見て? ちゃんと線が入ってるでしょ?」(斎藤社長)。

この飛行機の外寸は、19.8mm×16mm×6mmと1円玉に乗るほどの大きさ。それにもかかわらずコクピットやラジエータなど細部まで作り込まれている。こちらは一体切削ではなく、微細加工品を組み上げたもの。

「これ組み立てるの、すごく大変なんだ。マイクロピンセットを使って、手作業でやるしかないんだけど」。斎藤社長は、この製品にまつわるこんな笑い話を教えてくれた。――「朝の10時に納品する予定だったんだ。その前日、俺が出張から帰ってきて、夜中の12時に納品予定の製品をチェックしようと思ったんだけど、社員が組み立て終えた直後だったわけ。何げなくそれに触ったら、エンジン(の接着剤)がまだ固まってなくて、ポロっと落ちちゃった! これさ、接着剤が固まるまで10時間ぐらいかかるんだ……。夜中に一人で一生懸命乗せたんだけど、たったそれだけの作業で、30分ぐらいかかったんだから。もう二度と触るもんかって思った。翌日の朝、『まだ固まっていないから、そっと持っていってね』って社員にお願いしたよ……」。

微細な世界になると、わたしたちの日常生活におけるスケールでは考えられないことが起こる。例えば、一度つかんだ部品は、なかなか離れない。ミクロンの世界では表面張力が働き、ピンセットに部品が吸い付いてしまうという。しかも質量が小さいから、ピンセットを振っても、なかなか離れない。離れた、と思えば、意図しないところに飛んでいってしまったり……。超微細ワールドの組み立ては、まさに七転八倒、踏んだり蹴ったり。

先ほど紹介した0.3mmのサイコロたちは、いまの技術だと1から6までのサイの目をきれいに並べることができないそう。

「微細な物を作るだけではなく、組み立てるまで面倒を見ること。そうしないと、微細加工はビジネスにならないと思ってる。だから、組み立てのための新しい仕組みを考えないといけないんだ」(斎藤社長)。

斎藤社長は目下、東京大学 生産技術研究所 土屋 健介准教授とともに、超微細ワールドのためのアセンブリ技術を研究中。どうやら、表面張力を緩和するため、先端に微細な毛を生やしたようなピンセットを考案中らしいが? 果たして実際、どうなるかはまだ分からない。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 製造業の情報を一元管理するDXプラットフォームの体験型施設を開設

- 強度設計の出発点 “計算”より先に考えるべきこととは?

3次元CAD/CAM導入当初の加工サンプル

3次元CAD/CAM導入当初の加工サンプル  アルミ切削製のバラ 写真提供:微細工房

アルミ切削製のバラ 写真提供:微細工房  チタン削り出し定規【完全版】(写真提供:微細工房)

チタン削り出し定規【完全版】(写真提供:微細工房) 入曽精密 微細工房 取締役(元 たのみこむ) 内田 研一氏

入曽精密 微細工房 取締役(元 たのみこむ) 内田 研一氏 メタル製の飛行機「サボイアS.21」(映画『紅の豚』より)(写真提供:微細工房 (C)二馬力)

メタル製の飛行機「サボイアS.21」(映画『紅の豚』より)(写真提供:微細工房 (C)二馬力) ラジエータ部(写真提供:微細工房 (C)二馬力)

ラジエータ部(写真提供:微細工房 (C)二馬力)