データ/AI活用を阻む影――製造業の生産性を奪う7体の“デジタル怪獣”とは:製造業の生産性を飛躍させるデータ/AI活用の全貌(前編)(1/3 ページ)

製造業の生産性や稼働率を高めるために大きな期待がかけられているのがデータとAIの活用だが、多くの企業でうまくいっていない現状がある。本稿は、前編でデータ/AI活用を阻む“デジタル怪獣”を紹介し、後編ではその退治法となるアプローチや成功事例などを解説する。

製造業を取り巻く現状と課題

「Change before you have to.(変革せよ、変革を迫られる前に。)」――ジャック・ウェルチ(General Electric 元CEO)

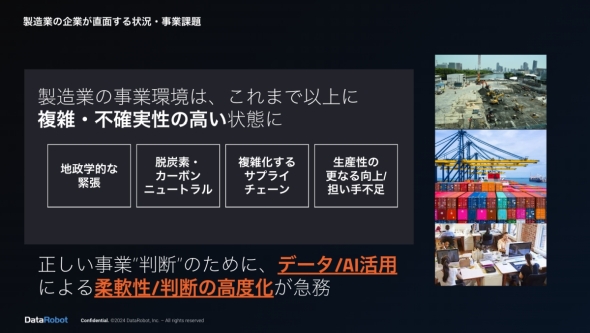

製造業は長い歴史の中で、多くの技術革新とともに進化を遂げてきました。しかし、近年の急速なデジタル化の波は、これまでにない大きな変革をもたらしています。市場のグローバル化、消費者ニーズの多様化、そして技術の進歩などにより、従来のビジネスモデルや生産方式だけでは競争力を維持することが難しくなっています。

加えて、製造業は現在、生産性の向上やコスト削減、新製品の開発だけでなく、環境への配慮や労働力不足への対応など、多様な課題に直面しています。

例えば、生産ラインの停止や機械の故障によるダウンタイムは、生産効率を大きく損なう要因の一つです。ある自動車部品メーカーでは、機械の突発的な故障により月に数時間の生産停止が発生し、それが年間で大きな生産ロスにつながっていました。予防保全が不十分なために故障の頻度が高まり、生産計画が乱れるケースも見られます。

また、労働力不足も製造業全体の課題です。少子高齢化の影響で若年層の労働力が減少し、人手不足が顕在化しています。人手不足は作業者一人一人の負担を増やし、同時に過重労働や安全面でのリスクを高めます。新たな人材の確保や育成も難しくなり、組織全体の技能レベルの維持が困難になります。

さらに、生産計画の非効率化も無視できません。市場の需要変動に柔軟に対応できないと、在庫過多や欠品が発生し、ビジネスチャンスを逃すことになります。グローバルなサプライチェーンの複雑化や地政学リスクも、生産計画の難易度を高めています。

これらの課題は単独で存在するのではなく、相互に影響を及ぼし合っています。例えば、労働力不足は作業者の技能差を拡大させ、ひいては生産効率や品質に影響を与えます。機械の故障は生産計画全体を見直す必要を生じさせ、他の部門や取引先にも影響を及ぼします。

データ/AI活用への期待と現実

これらの課題に対し、多くの企業がデータとAI(人工知能)の活用に期待を寄せています。例えば、機械のセンサーデータを分析して故障の予兆を検知する予知保全や、需要予測モデルを用いた生産計画の最適化、作業者の技能データを活用した教育プログラムの構築など、データ/AIの活用によって課題解決を図ることができると考えられています。

実際にデータとAIをうまく業務に活用し、生産性向上につなげる企業も存在します。例えば、トルコの大手セメントメーカーであるOYAK Cementは、データとAIを活用し、代替燃料の使用率を4%から30%に引き上げた結果、年間で約3900万米ドル(約60億円)のコスト削減を達成しました。

シーメンス(Siemens)では、AIと機械学習を活用した予知保全システム「Senseye Predictive Maintenance」を導入し、製造設備の異常をリアルタイムで予測することで、設備のダウンタイムを最大85%削減し、保守コストを最大40%削減しました。これにより、複数の工場や拠点で500以上の設備を効率的に監視し、設備の運用効率を大幅に向上させています。米国鉄鋼メーカーのNIM Groupは、予測分析の自動化によって、多数のプロセスを短縮し、鉄鋼の廃棄率改善を実現しました。

一方で思うような成果が得られていないケースが多く見られます。データ/AI活用に投資を行ったものの、生産性の向上やコスト削減といった具体的な効果が見えず、プロジェクトが停滞してしまうことがあります。なぜこのようなギャップが生じるのでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク