ユニリーバとペプシコから学ぶ、大量生産品の信頼性向上と開発期間短縮の実践:MODSIM 先進活用事例

グローバル企業であるUnilever(ユニリーバ)とPepsiCo(ペプシコ)は、ダッソー・システムズが提唱するモデリングとシミュレーションを統合した新たなモノづくりコンセプト「MODSIM」の実践により大きな成果を生み出している。両社の先進事例からMODSIMの適用効果について学ぶ。

ダッソー・システムズは、モデリングとシミュレーションを統合した新たなモノづくりコンセプト「MODSIM(MODELING&SIMULATION)」を提唱している。具体的に、MODSIMを取り入れた設計開発環境の実現によってどのような成果が生み出せるか。本稿では2022年10月13日に欧米で開催された「MODSIMカンファレンス」から、MODSIMの活用で大きな成果を上げているユニリーバとペプシコの先進事例を紹介する。

影響の大きい大量生産品のロバスト性、信頼性を上げる

ユニリーバ パッケージング・エクセレンス・リーダーのMel Creasey(メル・クリーシー)氏は、「MODSIMアプローチによる消費財業界におけるビジネス課題への対応」について語った。

ユニリーバは世界190カ国、約34億人に向けて食料品やヘアケア、洗剤をはじめとする消費財を提供するグローバル企業である。同社は年間数億個の製品を製造しており、それらのパッケージには大量のプラスチックが使用されている。

そうした状況の中、同社は現在“サステナビリティ”を中核ビジョンに据えており、2025年までにプラスチック使用量を半分(10t)以上減らすなどの目標を掲げている。そのため、パッケージの性能を犠牲にせずプラスチック使用量を減らすことが重要課題となっている。また、製品展開がグローバル規模であるため、わずかなミスでも大きな問題に発展してしまう可能性があることから、「自信を持って設計、開発、試験に取り組み、設計のロバスト性と信頼性を確実にしたい。MODSIMはこれらの取り組み全てにおいて力になる」とクリーシー氏は述べる。

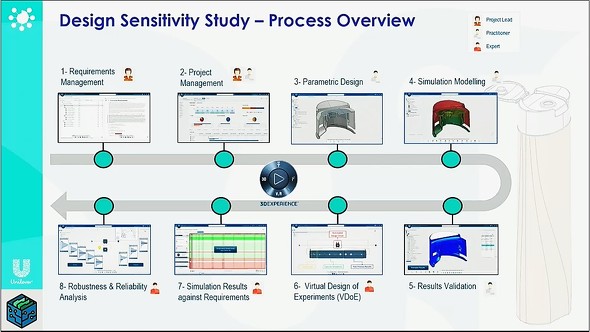

ユニリーバのイノベーションプロセスは、7つのステップに分かれている(図1)。まず、価値指標の定義から始まり、それを技術的な設計要求に変換し、パッケージの設計コンセプト、リスク評価、設計の改良/最適化、設計の検証、仕様書作成へと続く。そして、これらの重要なステップにおいて、シミュレーションは意思決定プロセスをサポートするという大きな役割を果たしており、「3DEXPERIENCEプラットフォーム」がこれらをまとめ上げ、一連のシミュレーション活動を推進する。

クリーシー氏が1つ目の事例として紹介したのは、シャンプーのボトルとキャップのスナップフィットに関する設計感度解析についてだ。キャップはポリプロピレン製の射出成形、ボトルは押し出しブロー成形である。設計感度解析の目的は、現状の設計が寸法の公差範囲全てで性能、動作基準を満たしているかを確認することだ。

解析は3段階に分けられる。「1つ目は私がMODSIMの核だと考える、パラメトリック設計とシミュレーションだ」(クリーシー氏)。この2つは完全に統合されており、2つ目の段階である自動化のプロセスとしてまとめられており、このループを何度も効率的に実行することで、多くの結果が生成される。最後に結果の分析を行い、ロバスト性、信頼性、性能を理解する。

設計感度解析のプロセスは8つのステップからなっており、3DEXPERIENCEプラットフォーム上で一連のプロセスを効率よく進める様子が具体的かつ詳細に紹介された。「これらにおいてMODSIMは、設計感度調査を補完し、エンジニアが設計空間全体を効率的に探索できるようにする。また、この豊富なデータは性能リスクを早期に測定し、スケールアップを前提とした設計のロバスト性と信頼性を理解するのに役立つ」(クリーシー氏)。

ボトルを10%近く軽量化することに成功

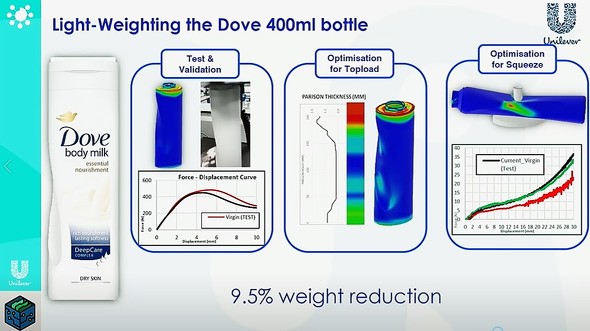

もう1つの例としてクリーシー氏が紹介したのが、自動化された押し出しブロー成形のボトルの重量最適化ワークフローである。このフローにおいては、上面荷重に対する性能が重要な要求となる。

まず、形状モデルと材料モデルを用意し、押し出しパリソンを作成する。これを用いてブロー成形のシミュレーションを行う。続いて、得られた板厚をシミュレーションモデルにマッピングし、上面荷重のシミュレーションを実行する。得られた情報はパリソンの形状にフィードバックし、性能リスクがある部分には材料を自動で追加したり減らしたりできる。このループは自動化されており、設計が完全に最適化されるまで繰り返される。

このワークフローを初めて適用した製品の1つが「ダウ ボディミルク」の400mlボトルである(図2)。この製品は既に発売から数年が経過していたため、ボトルの設計を行った部署が重量をさらに1g減らそうとしたが、従来の方法では無理だったという。そこでクリーシー氏らが最適化ワークフローを適用したところ、目標の3倍に当たる3gの軽量化に成功した。「これはMODSIMアプローチと自動化ワークフローによって、従来の方法では不可能だったコスト削減が可能になった素晴らしい例だ」とクリーシー氏は強調する。

ユニリーバのプラスチックボトルのポートフォリオは非常に豊富であり、形状やサイズ、材料やそのグレードも地域によって多種多様である。これら全てのボトルに最適化ワークフローは適用できる。現在50以上のプロジェクトに対してこのワークフローを適用し、平均で約12%の軽量化に成功しているという。「この成果はビジネスにとどまらず、サステナビリティの課題にも貢献し始めている。また、このような自動化されたワークフローは専門家の枠を超えて利用することも可能だ」(クリーシー氏)。

ペプシコが掲げる「月曜日にスケッチし、金曜日に製品」

ペプシコ グローバル・パッケージング・R&D シニア・マネージャーのMax Rodriguez(マックス・ロドリゲス)氏は「コンセプトから製造まで5日間:ペプシコにおける先進機能の活用」のタイトルで講演した。ペプシコは200を超える国と地域で約30万人の従業員を雇用しており、同社が手掛ける食品/飲料は世界中で毎日10億以上も消費されている。

ロドリゲス氏は「月曜日にスケッチし、金曜日に製品」というフレーズを掲げ、デジタル機能をフル活用し、パッケージ設計と開発プロセスの根本的な改革を目指す新しいパッケージ開発のビジョンについて触れた。

これは“月曜に思い付いた簡単なコンセプトをベースに作った製品を、金曜には消費者に届け、週末には家に帰れる”というコンセプトで、非常に高度な目標といえる。現在は、新製品の発売までに12〜18カ月程度かかっており、まずはこの時間を6〜12カ月に短縮しようとしている。試運転や試験を圧縮することで、最終的にプロセス全体を30〜50%短縮できるとする。

ペプシコは、長年にわたりダッソー・システムズをR&Dの戦略的パートナーとしてきた。約6年前にロドリゲス氏のチームで「SOLIDWORKS」を採用し、続いて「SIMULIA Abaqus」を導入して以来、3DEXPERIENCEプラットフォーム上でツールを拡充し続けている。「『月曜日にスケッチし、金曜日に製品』という“離れ業”を達成するには多くの連携が必要であり、デジタルスレッドを通じて全ての活動を取り入れ、プロセスを加速する。先進シミュレーションとともに独自の先進プロトタイピングのプロセスも開発した。われわれの構想は、顧客と消費者を引き込み工業デザイナーと結び付けること、そして所定の問題に対して極めて迅速に反復し、コンセプトと解決策を導き出すことだ」(ロドリゲス氏)(図3)。

多数の設計を迅速にスクリーニングするために開発した先進シミュレーションプロセスツールには、パッケージングで実施する典型的な解析、標準的な上面荷重、側面荷重、耐落下性、熱安定性および漏れテストが含まれる。これらの機能は全て3DEXPERIENCEプラットフォームを通じて実現しており、数時間以内でそれらを実行できる。これにより極めて迅速に、最適な設計を絞り込むことが可能となる。例えば、同社にとって重要な自販機のシミュレーションでは、従来は約1万本のボトルの機械的試験を実施して詰まりが発生しないかなどを確認していたが、現在はこれを仮想的に実施できるようになった。

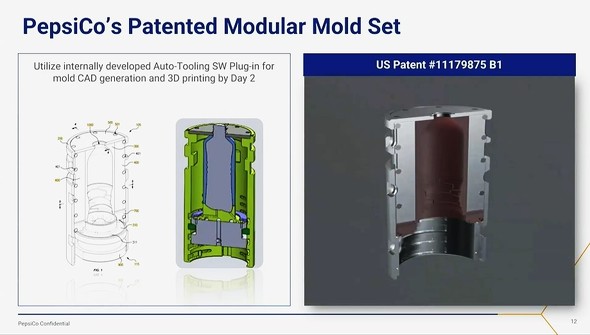

CADファイルから2日で1万4000本をブロー成形

最初の2日間でこれらを完了した後、機械的試験の実施準備を行う。同社は、CADファイルから24時間以内に金型が得られるモジュール式金型セットの特許を取得している(図4)。アディティブマニュファクチャリング(AM)技術を利用したものだ。さまざまな大きさの3Dプリントされたポリマー金型に対応する筒があり、40barもの高いブロー圧力と超高温に耐えられる。金型を3Dプリントして組み立てた後、実験室規模のストレッチブロー成形機に取り付ける。取り付けは9分足らずで完了できる。

最近の試運転では1つの3Dプリント金型を使用して、最大1万4000本のボトルを成形できたという。通常の3Dプリント金型では100本以下が限界であることを考えると前代未聞の数といえる。プリント時間は約8時間で、硬化時間は4時間だ。これにより、金型費を最大で96%削減。さらに、金型の製造に要していた時間を約4週間から48時間にまで短縮できた。

これらの先進機能によって取得できたボトルは性能評価も可能である。また、自社開発のテストベッドでラインテストを実施することが可能で、最適速度や最適なセットアップを決定できる。そして、最終的には「月曜日にスケッチし、金曜日に製品」の実現が可能になる。この実現には、3DEXPERIENCEプラットフォームを通じて提供されるSIMULIAと先進的なモデリングシミュレーションツール、ブロー金型を迅速に作る技術、最適な製造プロセスの予測、そしてダイレクトデジタルプリントと組み合わせたフリーフォーム射出成形などの先進機能の活用が欠かせない。「『月曜日にスケッチし金曜日に製品』を実現するにはこれら全ての要素が必須である」とロドリゲス氏は強調する。

関連記事

- 要件駆動の「ジェネレーティブデザイン」が軽量化に革新を起こす

- プラットフォームが全てをつなげ、製品開発を変革へと導く

- モデリングとシミュレーションのプロセスを統合すると設計開発はこう変わる

- 積層造形プロセス全体を最適化し、3Dプリンタ活用を加速するアプローチ

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年12月31日