要件駆動の「ジェネレーティブデザイン」が軽量化に革新を起こす:軽量化技術

製品開発において、「軽量化」は非常に重要なテーマだが、軽量化と強度や耐久性、安全性を最適なバランスで設計することは容易ではない。さまざまな形状を試したり、部品や材料を変えたりと多大な労力を要する上に、ツール間や設計/解析の業務プロセス間の行き来の繰り返しは時間と手間が掛かる。こうした課題に対し、ダッソー・システムズは3D CADとトポロジー最適化を密接に組み合わせたソリューション「Structural Generative Designer」を提案する。

「軽量化」は、自動車や航空機などにおける燃費向上、エネルギー効率の改善だけにとどまらず、CO2排出量の削減、材料の節約による省資源化やコスト削減などにもつながる。そのため、軽量化はさまざまな産業における重要テーマといっても過言ではない。

しかし、その設計は容易ではない。軽量化と強度や耐久性、安全性を最適なバランスにするためには、さまざまな形状を試したり、部品や材料を変えたりと、最適解を得るまでに多大な労力を要する。また、3D CADやCAEの進化によって、それぞれのツール上での作業効率は飛躍的に向上したとしても、ツール間や設計/解析の業務プロセス間の行き来の繰り返しは、どうしても時間と手間が掛かってしまう。

こうした課題に対し、ダッソー・システムズは3D CADとトポロジー最適化を密接に組み合わせたソリューション「Structural Generative Designer」(以下、SGD)を提案する。これは、設計者が必要な要件を入力すると、コンピュータが新しい設計/形状案を提示してくれるもので、同社のシミュレーションブランドであるSIMULIAの「Abaqus」と「Tosca Structure」の技術が活用されている。

要件を満たし、設計者の経験や従来手法に捉われない形状を提案

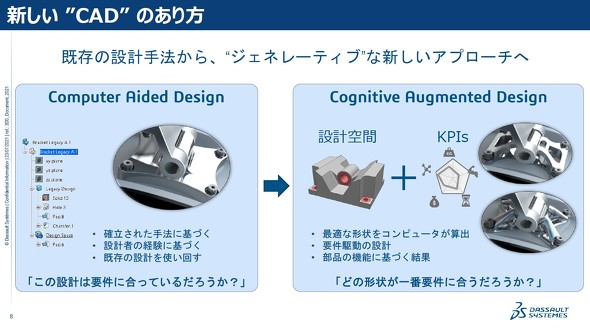

SGDは「どの形状が一番要件に合うか」という“要件駆動”の設計アプローチであり、設計者が設計空間に対して制約条件(例えば、変位量やストレス)、目標条件(例えば、剛性や質量)を与えると、コンピュータがそれらに合致する最適な形状を算出し、提案してくれる。

既存の設計手法の場合、設計者がCAD(Computer Aided Design)を使って設計を行った後に、それが要件を満たしているかどうかを解析によって判断し、必要に応じてその結果を設計にフィードバックするといった、ツールや業務プロセスをまたぐ繰り返し作業が伴う。

しかし、SGDであれば、はじめから要件を満たした設計案のみがコンピュータによって導き出され、かつその形状も設計者の経験や従来手法に縛られることのないものが提示される。これは、既存部品の軽量化だけでなく、新規のコンセプト設計案の検討、また革新的な意匠のインスピレーションの獲得にも活用できることを意味している。

ダッソー・システムズ SIMULIA インダストリー・プロセス・コンサルタント・スペシャリストの宝亀佑介氏は「SGDは、これからの時代の新しいCAD、“Cognitive Augmented Design”といっても過言ではありません。設計は、形状や寸法を検討する従来の考え方から、材料や製造方法も含め、まずは要件の目標値や条件を設計するという考え方に変わっていくのではないでしょうか」と話す。

設計/解析の“壁”を解消する「MODSIM」アプローチ

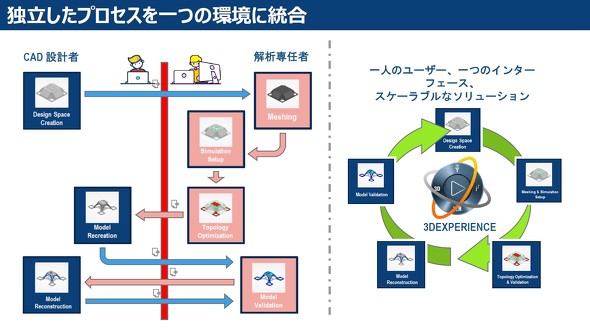

多くの現場では、設計プロセスと解析プロセスの間に“壁”が存在しており、設計者と解析専任者は必要なスキルも異なれば、作業環境であるツールも、データ管理も別という“サイロ化”が進んでいる。その結果、設計と解析のシームレスな連携やデータの連続性が阻害され、設計の効率化や品質向上のボトルネックとなっている。これは、多くの製造業に共通の課題といって間違いないだろう。

ダッソー・システムズは、このような業務プロセスの分断に起因する課題を解消すべく、コラボレーション基盤「3DEXPERIENCEプラットフォーム」を中核とするモノづくりの新たなアプローチ「MODSIM」を提唱している。

MODSIMとは、“Modeling&Simulation”を略した同社の造語で、設計と解析のシームレスな連携の実現を意味している。MODSIMでは、プラットフォームのデータベース上で一元管理された共通データ(Single Source of Truth)に、それぞれの役割に応じたアプリケーションからアクセスすることが可能だ。また、MODSIMのアプローチであれば、従来のようにツールやデータが分断された環境とは異なり、統一されたGUI上でモデリングとシミュレーションを相互に行き来しながら、効率良く設計品質を高めることができる。

軽量化のアプローチも、今まで以上の効果を得るには、できる限り設計の早い段階で行いたいところだ。しかし、従来は汎用(はんよう)のトポロジー最適化ソフトウェアなどを別途組み合わせて使う必要があり、専門知識も求められるため、設計者自身が使いこなすには高いハードルだった。それ故、解析専任者との繰り返しのやりとりが欠かせず、どうしても時間と手間が掛かっていた。

この常識を覆すのがMODSIMのアプローチであり、設計者はMODSIMの考えに基づくソリューションの1つであるSGDを用いることで、設計の初期段階からトポロジー最適化を適用した部品設計、軽量化設計に取り組むことができるのだ。

設計者でも扱いやすいトポロジー最適化、複数バリエーションの比較も容易

SGDでは、CADで作成した設計空間に対して自動的にメッシングが行われ、設定した条件に基づきトポロジー最適化が実行される。条件設定は、ウィザードが誘導してくれるため、設計者にも分かりやすい。結果形状が提示されたら、CADモデルを再構築して確認解析を実施する。「通常、メッシュ形状からCADモデルへの変換は非常に手間の掛かる作業ですが、SGDによるCADモデル化の作業はハイエンド3D CAD『CATIA』の優れたモデリング機能をベースに半自動化されており、スムーズかつ直感的にCADモデル化できます」(宝亀氏)。

条件を変えた複数の最適化バリエーションを比較検討することも容易だ。SGDのトレードオフスタディーでは、スコアや条件の値、結果形状を一覧表示してくれる。例えば、製造要件(積層造形、切削加工)ごとに検討した結果を、質量、剛性、強度といった評価指標に基づいて見比べることができる。

SGDによって導き出され形状の中には、設計者が考え付かなかったような新規形状も含まれることだろう。その形状を採用するかどうかの判断は設計者が行うことになるが、「そもそも最初に設定した制約条件などが間違っていれば、得られる結果も見当違いのものになってしまいます。だからこそ、条件の精査が非常に重要になってきます」と、ダッソー・システムズ 技術部 CATIA Design&Engineering インダストリー・プロセス・コンサルタント・スペシャリストの小野間章友氏は説明する。要するに、新しい設計アプローチであるSGDをうまく活用するためには、従来の設計プロセスや時間配分から頭を切り替えることも大切になりそうだ。

さらに、SGDには得られた形状を微調整してブラッシュアップできる機能「Refinement Designer」も提供されている。微調整の方法は2種類ある。1つは条件を満たす設計を探索するパラメトリック最適化で、CAD寸法や自由曲面の構成をパラメーターとした最適化が可能だ。もう1つは軽量化、表面の肉厚を変更する形状最適化である。応力のピークを減らすためのローカルリファイン、さらなる軽量化のための部品全体のリファインなどを行うことができる。

設計者向けだけでなく、解析スペシャリスト向けソリューションも準備

ここまで、SGDが提供するトポロジー最適化からCADモデル化、バリエーション比較の仕組み、CADモデルのリファインまで、設計者の利用を想定した一連の機能を紹介してきたが、ダッソー・システムズは、より高度で複雑な最適設計を実現するため、適用範囲を拡大することを計画している。それは、解析スペシャリストをターゲットとする「Design Exploration」だ。

SGDが線形のトポロジー最適化を提供するのに対し、Design Explorationでは非線形によるトポロジー最適化が可能で、よりハイレベルでより複雑な設計を追求できる。また、CAD寸法、材料の種類、最適化パラメーターによる広範囲の設計探索環境も提供される予定だ。

設計者がSGDを活用していれば、SGDで得られた形状を基に作成したCADモデルを、Design Explorationを使用する解析専任者と共有することで、非線形による高度なトポロジー最適化を実施したり、その結果をSGDを使用する設計者に戻して形状をブラッシュアップしたりといったシームレスな連携が可能となる。もちろん、MODSIMに基づくアプローチであるため、設計者と解析専任者との間で、煩わしいデータのやりとりやデータの変換などは必要ない。

既成概念に捉われることなく、業務プロセス変革に取り組むべき

軽量化のための革新的な設計プロセスとしてのジェネレーティブデザインの価値については既にご理解いただいていると思うが、今回紹介したSGDを活用すれば、トポロジー最適化や寸法最適化、形状最適化の組み合わせにより、軽量化可能な構造案を設計の初期段階で得ることができる。

このように、SGDは軽量化を実現する上での有用なソリューションであるが、「その効果を最大限に引き出すためには、従来手法に捉われない考え方や、業務プロセスの見直しを含めた改革も少なからず必要だと考えます」と小野間氏は指摘する。

先に述べた通り、SGDを用いて設計者が軽量化に取り組む場合、要件や条件の設計が何よりも重要となってくる。また、SGDをはじめとするMODSIMのアプローチへの移行は、設計と解析の壁を取り払うことを意味する。これは決して簡単なことではないが、ジェネレーティブデザインをきっかけに業務プロセスや組織の在り方を変革できれば、エンジニアリング領域におけるデジタルトランスフォーメーション(DX)もさらに一歩進めることができるだろう。

ダッソー・システムズは、ソリューション導入の一貫として、関係部署とのヒアリングを実施し、現場の課題抽出や導入効果の試算、導入立ち上げに向けたマイルストーンやゴール設定などを支援するサービスも提供している。MODSIMのアプローチ、そして、今回紹介したSGDによる軽量化に興味があるのであれば、ぜひ一度ダッソー・システムズに相談してみるとよいだろう。

(左から)ダッソー・システムズ SIMULIA インダストリー・プロセス・コンサルタント・スペシャリストの宝亀佑介氏、ダッソー・システムズ 技術部 CATIA Design&Engineering インダストリー・プロセス・コンサルタント・スペシャリストの小野間章友氏

(左から)ダッソー・システムズ SIMULIA インダストリー・プロセス・コンサルタント・スペシャリストの宝亀佑介氏、ダッソー・システムズ 技術部 CATIA Design&Engineering インダストリー・プロセス・コンサルタント・スペシャリストの小野間章友氏関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年11月10日

ダッソー・システムズ SIMULIA インダストリー・プロセス・コンサルタント・スペシャリストの宝亀佑介氏

ダッソー・システムズ SIMULIA インダストリー・プロセス・コンサルタント・スペシャリストの宝亀佑介氏

ダッソー・システムズ 技術部 CATIA Design&Engineering インダストリー・プロセス・コンサルタント・スペシャリストの小野間章友氏

ダッソー・システムズ 技術部 CATIA Design&Engineering インダストリー・プロセス・コンサルタント・スペシャリストの小野間章友氏