プラットフォームが全てをつなげ、製品開発を変革へと導く:MODSIMの可能性(2)

業務プロセスが分断され、データの連続性が保たれていない製品開発の現場に対し、ダッソー・システムズはコラボレーション基盤「3DEXPERIENCEプラットフォーム」を中核とする新たなモノづくりのアプローチ「MODSIM」を提唱する。設計/解析のシームレスな連携だけにとどまらない、さらにもう一歩踏み込んだMODSIMのアプローチによる価値提供、さらなる活用の方向性について取り上げる。

3D CADやCAEは製品開発の現場で欠かせないツールだ。しかし、これらツールを使用する設計と解析のプロセスでは、作業環境が異なるばかりか、そこで取り扱われるデータもそれぞれのやり方で管理され、部門やプロセスをまたいだデータのやりとりもファイルベースで行われている。こうした“サイロ化”が設計/解析のシームレスな連携、データの連続性を阻害しており、さらなる効率化、より良い製品開発の実現を阻害するボトルネックとなっている。

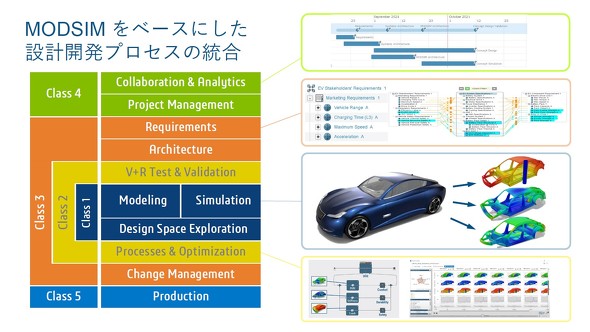

製品開発の現場で直面するこのような課題を解消すべく、ダッソー・システムズが新たなモノづくりのアプローチとして提案しているのが「MODSIM」だ。MODSIMは“Modeling&Simulation”を略した同社の造語で、その中核をなすコラボレーション基盤「3DEXPERIENCEプラットフォーム」によって、設計と解析のシームレスな連携を可能とする。

前回の記事「モデリングとシミュレーションのプロセスを統合すると設計開発はこう変わる」では、MODSIMのアプローチによるモデリングとシミュレーションの統合とはどういうものなのか、その概要とともに、具体的に設計/解析の業務プロセスがどのように変革するのかを詳しくお伝えした。

今回はその次のステップとして、単なる設計/解析のシームレスな連携だけにとどまらない、さらにもう一歩踏み込んだMODSIMのアプローチによる価値提供、さらなる活用の方向性について紹介する。

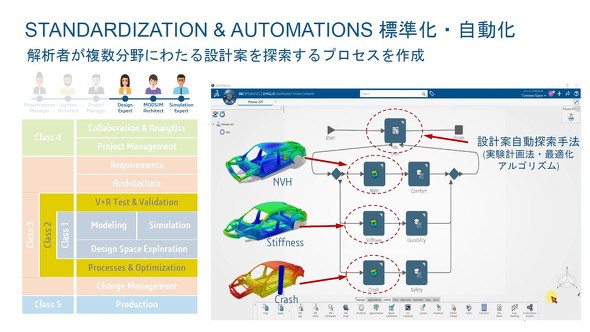

シミュレーションの「大衆化」には、「標準化」と「自動化」が必要

MODSIMのアプローチによるモデリングとシミュレーションの統合、その効果を最大化するためには、設計者が必要なタイミングで自ら解析を実施でき、その結果を迅速に設計へフィードバックできる環境が望まれる。それも、解析の専門知識がない設計者でも簡単に扱え、誰でも同じ結果が得られるものでなければならない。

「しかし、CAEによる解析はパラメータの設定によっては正確性を欠いてしまう可能性もあるため、解析に関する一定の知識やノウハウが求められます。誰でも同じ結果を出せるようにする、いわばシミュレーションの『大衆化』を実現するには、解析のプロである解析専任者の知識やノウハウをうまく活用しなければなりません」と、ダッソー・システムズ 技術部 SIMULIA シニア・インダストリープロセス・コンサルタントの蔡志剛氏は指摘する。

そこで求められるのが、シミュレーションプロセスの「標準化」と「自動化」だ。これらの土壌が整備されて、初めてシミュレーション「大衆化」が実現できる。

ダッソー・システムズは、3DEXPERIENCEプラットフォーム上でパラメータスタディを容易に行えるアプリケーションを用意している。MODSIMの第1ステップとして紹介した前回の記事では、ある特定の問題に対する設計空間の探索と最適化を実現するアプローチを取り上げたが、実際の製品開発においては複数領域における問題を総合的に捉えて、最適な結果を設計に落とし込む必要がある。例えば、自動車ならば、剛性だけに着目して設計を進めてしまうと、乗り心地が犠牲になってしまう。安全で快適な空間をドライバーに提供するためには、剛性と乗り心地のバランスを見て、全体として最適な性能を導き出さなければならない。

従来、複数領域における問題を総合的に判断して最適な設計案を得るには、設計者はいくつもの設計案を作成しなければならず、解析者は設計者が作成した設計案ごとに設定、解析を行う必要があった。これら従来のアプローチでは多大な時間を要するため、実施できる回数にも限りがあり、どこかで妥協せざるを得なかった。

これに対し、ダッソー・システムズではこのような複数領域にわたる設計空間の探索と最適化のシミュレーションプロセスを「標準化」「自動化」できるソリューションも用意している。このソリューションは、3D CADのデータも、シミュレーションの入力値や目的値なども、全て3DEXPERIENCEプラットフォーム上の1つのデータベースに格納されているからこそ実現できるものだ。実際、必要となる標準シミュレーションモデルをプロセスに組み込み、解析に使用する手法を設定すれば、複数領域における問題を加味した上でシミュレーションを実施し、最適な設計案を自動的に導き出してくれる。

シミュレーションの「大衆化」で意思決定の高速化とリードタイム短縮を

そして、シミュレーションの「大衆化」を実現するには、解析に関する専門知識やノウハウのない設計者でも簡単にシミュレーションを実施できるGUIが必要になる。ダッソー・システムズは、3DEXPERIENCEプラットフォーム上でWebアプリケーションを作成できるツールを提供しており、ソースコードを書くことなく、GUIコンポーネントをマウス操作で配置/設定するだけで、先の「標準化」「自動化」で実現したシミュレーションプロセスの仕組みとひも付いたWebアプリケーションを簡単に構築できる。

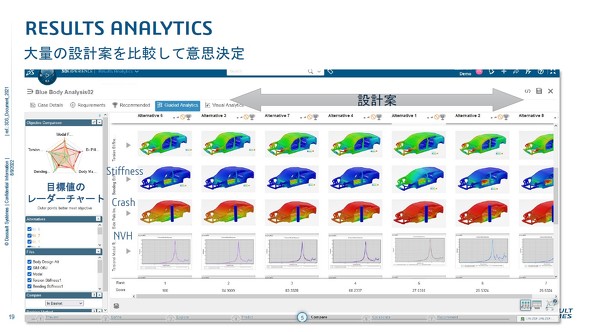

例えば、自動車の「乗り心地」「剛性」「衝突に対する耐性」の最適解を見いだす目的で、「自動車の種類」「ボディーのタイプ」「燃料」を選択するドロップボックスを配置したWebアプリケーションを作成したとしよう。操作者である設計者は、各ドロップボックスから項目を選択して実行するだけでよく、後はプロセスに組み込まれているシミュレーションが自動的に実行され、複数領域に関わるパラメータスタディを実施してくれる。

得られた結果(設計案)は一覧表示され、その中から選択したものだけを比較検討することも可能だ。各パラメータの値やグラフ、目的値のレーダーチャートなどに加え、CAD/CAE画像が表示されるのもありがたい。目的の数値だけでなく、形状として問題がないか、製造可能な形状なのかなども含めて検討できるからだ。

「3DEXPERIENCEプラットフォームをコアとするMODSIMのアプローチであれば、いくつも設計案を作ったり、設計案ごとにシミュレーションの設定をしたりする手間はなく、誰でも短時間で最適な結果を得ることができ、意思決定のスピードが格段に向上します」と蔡氏はシミュレーションの「大衆化」の効果を語る。また、設計の完成度を高めることができ、開発リードタイムの大幅な短縮にもつなげられる。実際、ある自動車メーカーでは、従来のプロセスで56人日かかっていたボディーの設計が、MODSIMアプローチの採用により28人日に、さらにシミュレーションプロセスの「大衆化」により14人日まで短縮できたという。

常に最新の「要求」と連携しながら設計開発が進められる

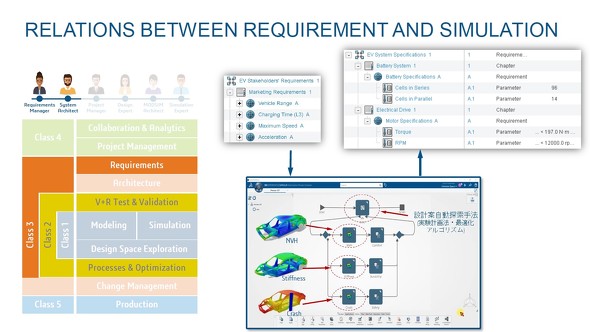

3DEXPERIENCEプラットフォームによってモデリングとシミュレーションが統合され、関連する全てのデータがデータベース上で一元管理されるMODSIMのアプローチ、またそれによってどのような課題が解決されるのかを紹介してきた。ここまでは、設計と解析の業務プロセスにフォーカスした内容が中心だったが、実は3DEXPERIENCEプラットフォームはPLM(製品ライフサイクル管理)の機能も統合しており、より広範な情報の一元管理、データの活用/連携を実現する。

例えば、「要求」に関してはどうか。そもそもシミュレーションで評価するのは、要求に基づく求められる性能や機能を、与えられた条件下で満たしているかどうかだ。解析を行う際、あらかじめどのような性能や機能が求められているかの要求を確認することになる。

「しかし、実際の現場では『参照していた要求が実は最新ではなく、手戻りが発生してしまった』といったこともあるのではないでしょうか。シミュレーションを実施する上では、要求とのリアルタイムな連携も非常に重要となります」と話すのは、ダッソー・システムズ インダストリー・サービス本部 SIMULIAサービス シニア・ソリューション・アーキテクトの具志堅功氏だ。

3DEXPERIENCEプラットフォームであれば、3D CADで設計した3DデータやCAEの解析モデル、解析条件や解析結果などに加えて、要求に関する情報もデータベース上で一元管理され、トレーサビリティーが確保されている。そのため、シミュレーションの目的値を設定する際などに、常に最新の要求に関する情報を参照できる。さらに、解析結果と要求を横並びで比較可能なビューも提供されており、きちんと要求を満たしているかどうかの比較検討が容易に行える。

3DEXPERIENCEで、関連データ全てを一元管理する

設計開発を進めていく上では、「プロジェクト管理」も重要だ。3DEXPERIENCEプラットフォームでは、さまざまなタスクをガントチャートで参照できる上、そのタスクに関連するデータが全てプラットフォーム上のデータベースに一元管理されている。例えば、解析というタスクならば、その解析で用いたモデルや条件、解析結果などをタスクの成果物としてひも付けて管理でき、さらにその源泉となる要求や3D CADで設計した3Dデータまで一続きで確認することも可能だ。

具志堅氏は「3D CAD、CAE、PLMを導入している企業は多いと思いますが、それらがバラバラの環境では完全に連携させることは困難です。これまでお話してきた通り、3DEXPERIENCEプラットフォームであれば、プラットフォームのデータベースに蓄積する設計や解析、あるいは要求やタスクなど、どの入り口からでも関連する全ての情報にアクセスできます」と語る。また、3DEXPERIENCEプラットフォームを基軸とすることで、既に導入しているデータベースについても統合可能だ。これにより、真の一元管理を実現できる。

3DEXPERIENCEプラットフォームをコアとするMODSIMのモノづくりの世界では、もはや3D CADやCAE、PLMなどというツールの垣根はないに等しい。各担当者は自身の役割に応じた操作画面から常に最新のデータにアクセスし、それぞれの業務を円滑に、あるいはシームレスに連携しながら製品開発に取り組むことができる。

これからの時代、人材不足はますます深刻化していくだろう。また同時に、製品開発に対するニーズの多様化はさらに進んでいくものと考えられる。こうした難しい状況において、高品質な製品開発をスピーディーかつ効率良く行っていくためには、業務プロセスごとの部分最適(サイロ化)から脱却し、あらゆるプロセスやデータが統合されたプラットフォーム環境の上で全体最適化を図っていく必要がある。そのとき、MODSIMというアプローチが助けになるに違いない。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年10月12日

ダッソー・システムズ 技術部 SIMULIA シニア・インダストリープロセス・コンサルタントの蔡志剛氏 提供:ダッソー・システムズ

ダッソー・システムズ 技術部 SIMULIA シニア・インダストリープロセス・コンサルタントの蔡志剛氏 提供:ダッソー・システムズ

ダッソー・システムズ インダストリー・サービス本部 SIMULIAサービス シニア・ソリューション・アーキテクトの具志堅功氏 提供:ダッソー・システムズ

ダッソー・システムズ インダストリー・サービス本部 SIMULIAサービス シニア・ソリューション・アーキテクトの具志堅功氏 提供:ダッソー・システムズ