モデリングとシミュレーションのプロセスを統合すると設計開発はこう変わる:MODSIMの可能性(1)

3D CADやCAEの活用により、設計/解析それぞれの作業効率は向上できても、部門やプロセス、各担当の役割をまたいだ連携の面では、ファイルベースでのやりとりが中心で、取り違えや反映漏れなどの人為的ミス、それに伴う手戻りに悩まされている現場も少なくない。こうした課題に対し、ダッソー・システムズはモデリングとシミュレーションを統合した新たなモノづくりの在り方「MODSIM」を提案する。

3D CADやCAEは、設計、解析の作業効率を向上させる欠かせないツールとして多くの製品開発現場に定着している。これらツールが各担当者の作業を変え、品質や開発スピードの向上に寄与している一方で、部門やプロセス、各担当の役割をまたいだ連携という部分については、“もう少し改善の余地がある”と感じている方もおられるのではないだろうか。

その要因の1つとして考えられるのが、データ管理の問題だ。使用する作業環境が異なるだけでなく、日々生み出されるデータも設計部門、解析部門でそれぞれ管理され、双方のデータの受け渡しはファイルベースで、データの管理方法も統一されていないという、いわゆる“サイロ化”が進んでいる現場が多い。サイロ化した状態では、設計と解析間のデータの受け渡しや情報共有などに手間が掛かる上に、手戻りが生じた場合のロスも大きくなってしまう。また、解析担当者が以前のモデルの設計データを確認したいと思っても設計者に聞かなければ分からなかったり、受け渡しに人手が加わればファイルの取り違えや反映漏れなど人為的ミスが起こったりもする。

3D CADやCAEツールの活用によって各業務単体での効率化は実現できても、設計者が3D CADでモデリングし、その設計データに基づいて解析担当者がCAEで解析して、解析結果を設計者にフィードバックするという従来の基本的なフローは変わらない。こうした従来のやり方では、解析担当者は設計が終わってからでなければ解析作業を始められないし、解析を始めた後に設計変更が生じたら、メッシュ分割や条件設定からやり直さなければならない。また、解析の結果、期待した性能が得られないとなれば、設計に戻って同じ道のりをたどることになる。

つまり、「解析をするには設計データが必要」「より良い設計には解析結果が必要」というように、設計と解析は互いに相手のデータが必要な関係にありながらも、プロセスが分断され、データが不連続であることがボトルネックになっているのだ。

モデリングとシミュレーションを統合する「MODSIM」というアプローチ

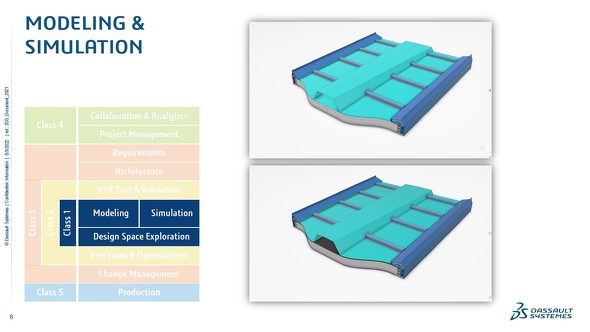

このボトルネックを解消するために、ダッソー・システムズが提案しているのが「MODSIM」というアプローチだ。MODSIMとは“Modeling&Simulation”を略したダッソー・システムズの造語で、同社が提供する3D CADの「CATIA」、シミュレーションブランドの「SIMULIA」製品を“統合”した新たなモノづくり環境/モノづくりの在り方を意味する。

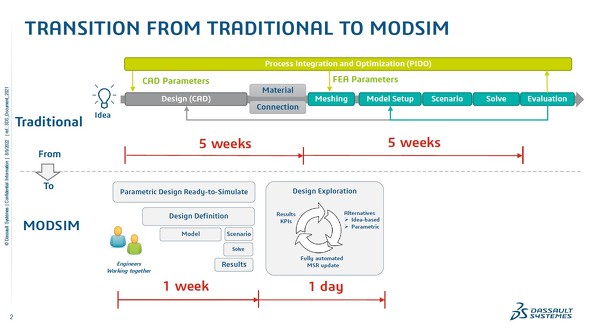

図1 設計/解析が分断された従来プロセス、ツールやデータがサイロ化された状態(図上段)から脱却し、モデリングとシミュレーションのシームレスな統合を可能とする「MODSIM」のアプローチ(図下段)にシフトすることで、大幅な工数削減が見込める[クリックで拡大] 提供:ダッソー・システムズ

図1 設計/解析が分断された従来プロセス、ツールやデータがサイロ化された状態(図上段)から脱却し、モデリングとシミュレーションのシームレスな統合を可能とする「MODSIM」のアプローチ(図下段)にシフトすることで、大幅な工数削減が見込める[クリックで拡大] 提供:ダッソー・システムズ“統合”とはどういうことなのか。これを実現するのがダッソー・システムズのコラボレーション基盤「3DEXPERIENCEプラットフォーム」だ。CATIAやSIMULIAブランドの製品は、この3DEXPERIENCEプラットフォーム上のアプリケーションとして動作し、設計者と解析担当者は、設計/解析に必要なデータが管理されている同じデータベースにアクセスし、ファイルの受け渡しをすることなくシームレスに業務を進めることができる。つまり、3DEXPERIENCEプラットフォームという共通の統合環境を用い、それぞれの役割に応じた入口(アプリケーション)から、プラットフォーム上で一元管理された共通データ(Single Source of Truth)にアクセスし、常に最新の状態が保たれたデータを利用しながら業務を遂行できるのだ。

MODSIMのアプローチがもたらす最大のメリットは、プロセスが変わることだろう。従来のように設計と解析プロセスが分断された状態ではなく、モデリングとシミュレーションを相互に行き来しながら、設計者と解析担当者が密に連携して作業を進められるからだ。ダッソー・システムズ 技術部 SIMULIA インダストリープロセスコンサルタントの加藤友哉氏は「MODSIMのアプローチなら、設計の早い段階から性能を評価することが可能になります。その結果、品質の向上はもちろん、開発サイクルを短縮することができるのです」と語る。実際、ある自動車メーカーでは、従来のプロセスで56人日かかっていたボディー設計が、MODSIMのアプローチにより28人日に短縮できたという。

設計者CAEを実現できる、欲しい結果を早く得られる

では、MODSIMのアプローチによって、具体的にどのようなことが実現できるのか、いくつかのシーンで紹介しよう。

例えば、シミュレーションを実施した結果、期待していた性能が得られず、設計の見直しが必要になったとしよう。従来のプロセスでは、既にモデリングにもシミュレーションにも数週間かかっている上に、設計が変更されれば、解析も新たにやり直さなければならない。しかも、設計変更は一度だけとは限らない。従来はこのサイクルの繰り返しによって、期待する性能に近づけていく必要があるが、当然ながら開発期間にも限りがある。

MODSIMのアプローチならば、モデリングもシミュレーションも同じデータを使用しているので、設計が変われば解析に必要なメッシュ形状も追従して自動的に変更される。条件などに変更がなければ、そのままシミュレーションを実行するだけで結果をいち早く手にすることができる。

さらに、形状を作るだけのモデリングではなく、シミュレーションを活用して性能を評価しながら設計を進めることも可能だ。3DEXPERIENCEプラットフォーム上で動作するアプリケーションはGUIが統一されているので、1つのアプリケーションを使えれば、他のアプリケーションも直感的に操作できる。例えば、既定なシミュレーションであれば、解析担当者にパラメータ設定などをしてもらって、シミュレーションに詳しくない設計者が解析することもできるわけだ。設計が完了してから「実はこの設計では性能が出せなかった……」となると手戻りが大きくなってしまうが、設計段階でシミュレーションも活用しながら早期に必要な性能の作り込みができれば、開発工数全体を大幅に短縮できるのは明らかだ。

また、設計者も使っているうちにシミュレーションについて徐々に理解を深めることができ、いわゆる“設計者CAE”の実現にもつなげられる。加藤氏は「設計プロセスとして既定となりつつあるシミュレーションであれば、設計者自身が設計業務の中で実施するのが望ましいと思っています。その結果、設計者は設計時に検討形状の性能評価を自身で行えます。また、解析担当者はより高度な技術が求められる複雑なシミュレーションに集中することができます」という。

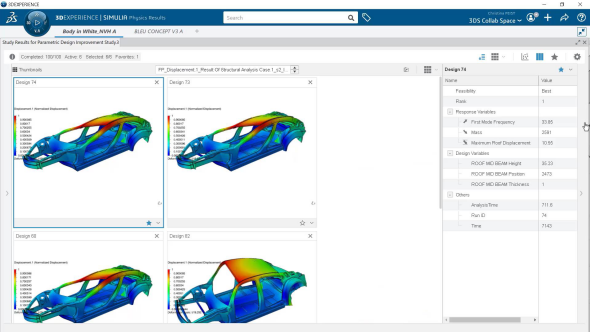

より良い設計を実現するにはパラメータスタディも行いたいが、パラメータを1つ1つ変更しながら何度もシミュレーションするには時間と手間が掛かる。場合によっては経験による勘所も必要になるため、実施できるエンジニアも限られるかもしれない。

ダッソー・システムズは、3DEXPERIENCEプラットフォーム上でパラメータスタディを容易に行えるアプリケーションも用意する。性能を得たいパラメータ(例えば、強度)の目的値と、インプットするパラメータ(例えば、厚みと長さ)を設定すると、自動的にパラメータスタディを実行してくれる。分析結果は、インプットしたパラメータ、それによる目的値と解析結果のビジュアルなどが一覧表示される。設計者がその結果を見て検討し、最も理想的なものを選んでモデリングに反映できる仕組みだ。「目的はシミュレーションを行うこと自体ではなく、シミュレーション結果に基づいてより良い製品を作ることです。自動化できる部分を自動化することで、欲しい結果を早く得られるようになれば、その分、製品開発に注力できます」と加藤氏は話す。

常に完全なトレーサビリティーを確保できる

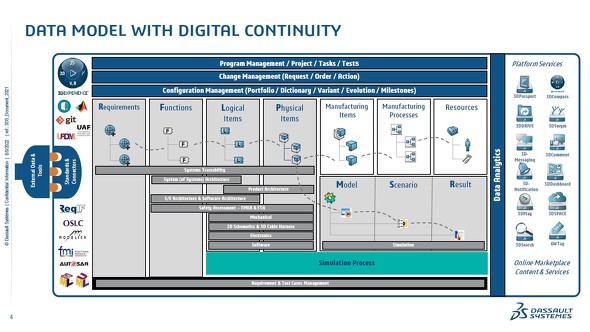

3DEXPERIENCEプラットフォームをコアとするMODSIMのアプローチであれば、データが一元管理され、設計プロセスと解析プロセスは同じデータ上でシームレスに連携しながら作業を遂行できる。そのメリットは、フロントローディングの実現や開発サイクルの短縮ばかりではない。

部門ごとにデータをファイルベースで管理していると、修正やバージョンアップなどを繰り返しているうちに、どうしてもデータ同士の関連性が分かりにくくなってしまう。部門内、あるいは各担当者レベルであれば分かるとしても、部門やプロセスをまたいだファイルの受け渡しが生じてしまうと、何がどうひも付いているのかを完璧に管理/トレースすることは難しい。

だが、MODSIMのアプローチならば、部門やプロセスをまたいでもそれぞれの作業内容(データ)の関係性が常にひも付いた状態で保持される。設計者プロセスのモデリング、解析プロセスのシミュレーションの作業は、3DEXPERIENCEプラットフォーム上のデータベースで管理されている同じデータが用いられるため“ひも付いている”というよりも、むしろ“一体”という方が適切かもしれない。つまり、トレーサビリティーはどこを切り取っても完全に確保されていることになる。

過去製品の設計データやシミュレーション結果を参考にしたい場合も、データベースなので検索すればすぐに見つけ出せる。終了したプロジェクトであっても、もちろんトレーサビリティーは保持されているので、ファイルを探し回るといった時間的ロスもなくなるわけだ。

工程が以前よりも前倒しされ、開発リードタイムが短くなり、また時間的ロスもなくなれば、有効に使える時間が生まれる。こうして生み出された時間で、より良い設計、より高い性能を追求するという、エンジニアのあるべき姿を実現することができるのだ。

図4 「MODSIM」のアプローチであれば、各種データは3DEXPERIENCEプラットフォーム上のデータベースで管理され、完全なトレーサビリティーが確保される[クリックで拡大] 提供:ダッソー・システムズ

図4 「MODSIM」のアプローチであれば、各種データは3DEXPERIENCEプラットフォーム上のデータベースで管理され、完全なトレーサビリティーが確保される[クリックで拡大] 提供:ダッソー・システムズ「MODSIM」でエンジニアリングのDXを実現

既にお気付きかもしれないが、MODSIMのアプローチを支える3DEXPERIENCEプラットフォームは、ノウハウの蓄積にも非常に役立つ。なぜなら、データベースに全てのモデリングとシミュレーションの設定や結果が格納されているからだ。ベテランエンジニアの退職に伴う技術伝承は製造業共通の課題だが、3DEXPERIENCEプラットフォームの活用によって、従来ブラックボックス化しがちだったベテランの技術やノウハウを、デジタル化してデータベースに全て残すことができる。

また、これまで分断されていた設計と解析のプロセスがシームレスに統合されることにより、それぞれの担当者は専門性を持ちながらも、設計者なら解析の、解析担当者なら設計の作業理解を深めることが可能となる。その結果、多能工を育成することにもつながる。

3D CADとCAEは、設計、解析それぞれの作業効率を向上させたが、それらをシームレスに統合することで飛躍的な効果が期待できる。3DEXPERIENCEプラットフォームをコアとするMODSIMのアプローチは、製品開発現場の仕事の在り方を大きく変える可能性を秘めており、エンジニアリング領域におけるDX(デジタルトランスフォーメーション)を強力に推進する存在になり得るだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年10月5日

ダッソー・システムズ 技術部 SIMULIA インダストリープロセスコンサルタントの加藤友哉氏 提供:ダッソー・システムズ

ダッソー・システムズ 技術部 SIMULIA インダストリープロセスコンサルタントの加藤友哉氏 提供:ダッソー・システムズ