はんだ付け工程効率化と品質向上のカギは、「エリア照射」と「見える化」にあり:基板実装工程の生産革新

電子デバイスの採用があらゆる産業で広がる中、それに伴うはんだ付け工程の効率化や品質確保が大きなポイントになりつつある。こうした中で新技術による新たな効率化と、見える化による品質確保策を打ち出すのがジャパンユニックスである。同社の新提案を紹介する。

自動車の電動化や、IoT(モノのインターネット)の普及などにより、電子デバイスの採用があらゆる環境で広がってきている。それに伴い、電子デバイスそのものの複雑化や高度化が進み、信頼性が厳しく問われる場面も増えてきた。要求が高まる中で、製造面で大きな役割を担う実装およびはんだ付け工程についても、接合点数の増加や微細化・複雑化への対応、品質確保、効率化などへの要求が高まっている。また、これらの作業内容を個々に把握するトレーサビリティー強化も求められている。

こうしたニーズに対応する新たなソリューションを提案するのが、さまざまなはんだ付けソリューションを提供してきたジャパンユニックスである。同社では新たに、はんだ付け工程を効率化し新規需要開拓を狙う「エリアレーザー」と、はんだ付けの品質管理とトレーサビリティー確保を容易にする「Thermo Pro」と管理ソフト「Soldering Manager Pro for ULD-02(以下、Soldering Manager)」の提案を行っている。

リフロー炉とシングルスポットの“隙間”を切り開く

電子基板の表面にICチップなどの電子部品を取り付ける方法の1つにSMT(表面実装)がある。SMTはチップマウンター(表面実装機)でチップなどの部品を所定の位置に配置し、ペースト状に加工したはんだで電極を接合する。はんだを溶かすには、主にリフロー炉と呼ばれる装置を用い、リフロー炉に基板を入れて全体を熱することで、はんだを溶かし電極を接合している。

ジャパンユニックスは、以前からリフロー炉に通せない基板のはんだ付け(後工程)工程向けに、従来のはんだごてに加え、加熱ソースをレーザーに置き換えたレーザーはんだ付装置といった自動機を提供してきた。

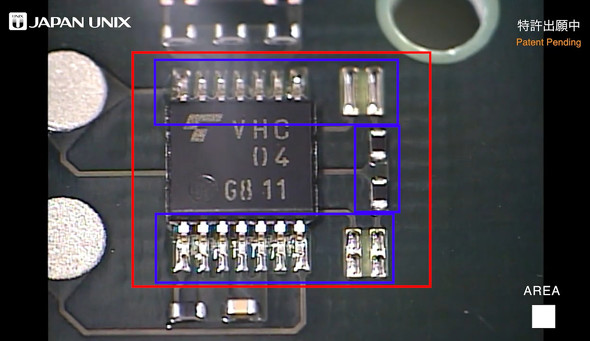

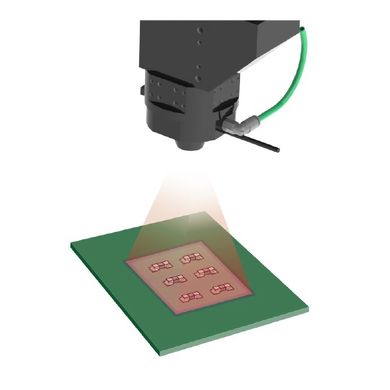

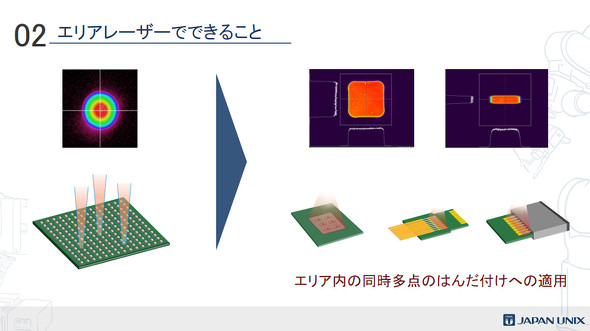

新たに提案するエリアレーザーは、レーザーはんだ付けをさらに進化させたものだ。新たな光学系を開発したことで、従来のシングルスポットのレーザーと異なり、広範囲な照射エリアを確保。その範囲に均一なエネルギーで照射することで、多点同時のはんだ付けを実現する。サイクルタイムの短縮と局所加熱で基板全体への熱影響を最小限に抑えられることが利点だ。この多点同時はんだ付けの特徴を生かしてリフロー炉を用いるSMTプロセスにおいて、スポットリフローやセレクティブリフローなどの一部の置き換えを目指している。

エリアレーザーを用いるメリットについて、ジャパンユニックス 海外営業グループ 課長の川上信一郎氏は「通常の工程で、リフロー炉の中を通すことで、基板を全体加熱するため、あらゆる部品に熱負荷がかかります。一方でシングルスポットレーザーでは、接合点数に比例して接合時間も上昇します。エリアレーザーでは、このそれぞれの課題を解決し、リフローとレーザーはんだ付けの両者の利点を持つはんだ付け実装工法として提案をしています」と語っている。

スペース面や消費電力面でもメリットがあるという。リフロー炉を設置する場合、広いスペースが必要(設置幅2800mm程度で最近は長くなる傾向がある)だが、エリアレーザーの場合、インラインタイプでも1000〜1500mmで、大幅なスペース削減につながる。加えて、リフロー炉は初期加熱時に大きな電力消費が必要で、さらに温度を保つために一定の電力を使用し続ける必要があるが、エリアレーザーは使用時のみの電力消費でよいため「大幅な省電力化につなげられます」(川上氏)。

この他、従来はシングルスポット型ではんだ付けを行っていたSMT以外のFFC(フレキシブルフラットケーブル)やコネクターなどの製品についての活用も想定される。従来は、多点ある端子を、1点ずつ接合していたが、エリアでレーザー照射をし、10以上のピンを一気にはんだ付けできることでスループットの向上が可能だ。

このように、エリアレーザーは、リフロー炉を使うのには点数が少なく、一方で従来のシングルスポット型のレーザーはんだ付け点付では時間がかかるという製品に対し、レーザーの面付け(多点同時付け)により効率よく解決できる点が特徴だ。自動車業界をはじめ、多品種少量生産が求められる医療機器や産業機器、通信機器、コネクター、センサーなどの部品メーカー、将来的には3D-MID実装などでの採用が期待されている。

温度把握で作業のインプットからアウトプットまで管理可能に

このエリアレーザーと合わせて提案を進めているのが、Thermo Proと専用管理ソフトSoldering Managerだ。

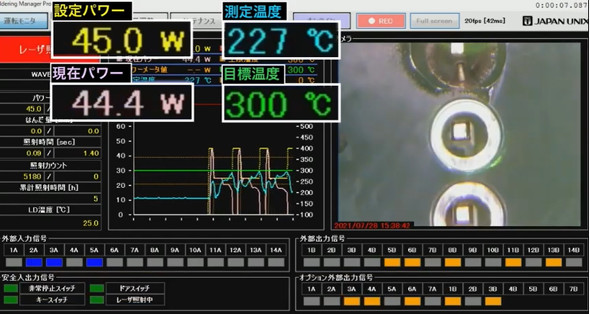

Thermo Proは、放射温度計を用いて温度制御を行うレーザーはんだ付けシステムの総称である。従来のレーザーはんだ付けシステムでもレーザーの出力による作業監視は行っていたが、出力の結果がワークにどのような影響を与えているのかは把握できていなかった。結果として、後ほど不具合が出た場合に記録をさかのぼって事後の対策を練ることはできても、現場で不具合の発生を最小化するようなアクションにつながりにくかった。そこで、放射温度計により温度測定をリアルタイムで行える仕組みを組み込むことで、レーザーはんだ付けシステムの出力結果と、ワークの温度変化などを組み合わせて判断できるようにした。温度の急速な高まりなど、不具合が起きそうな場合は現場の判断で作業を停止することなども可能となり、不具合の影響を最小化できる利点がある。

Thermo Proのデータは、Soldering Managerを併用することで測定温度を他の情報と組み合わせてグラフとして表示できる。Soldering Managerは、はんだ付けロボットや装置の稼働状態や作業記録をリアルタイムに表示するもので、これらの作業情報やワークの温度情報とともに、はんだ付け時の映像も記録可能。工程管理とともに、不具合の要因分析などを容易に行うことができる。2次元コードの読み取りによるシリアル管理にも対応しており、録画機能と合わせて充実したトレーサビリティーに対応可能だ。また、設定した温度帯から外れた場合に何らかのアクションを取れる温度バンド機能により、イレギュラーが生じた際のアラームとして活用できる。さらに、温度制御された場合のレーザー出力をベースに条件を最適化する機能なども備えている。

Thermo ProのデータをSoldering Managerで管理する様子。温度や作業データと、動画や画像などを合わせて記録することで、現場でのリアルタイムの対応なども可能である他、後の工程改善などに活用することも可能だ[クリックで拡大] 出所:ジャパンユニックス

Thermo ProのデータをSoldering Managerで管理する様子。温度や作業データと、動画や画像などを合わせて記録することで、現場でのリアルタイムの対応なども可能である他、後の工程改善などに活用することも可能だ[クリックで拡大] 出所:ジャパンユニックス川上氏は「測定した温度から設定した条件まで、作業の全てを記録に残すことができるようになります。例えば、工場が海外にあり、その作業データを日本にある主管工場側からも確認するような使い方も可能です。はんだ付けソリューションを提供する立場としても、装置の不具合などの問題があった場合には、作業記録をシェアしてもらうことで問題解決の迅速化を図ることができます」と効果について語っている。

ジャパンユニックスでは、これらの新たな製品群により、はんだ付け工程のさらなる効率化や、品質の確保などに貢献していく方針だ。「エリアレーザーについては、これまでなかった領域の製品であるので、レーザーはんだ付けのニーズ拡大に合わせて用途を開拓していきたいと考えています。一方で、Thermo ProとSoldering Managerについては、トレーサビリティー強化の流れの中で、既に要望があったものなので積極的に提案を進めるとともに、今後はSDGsなどの流れの中で脱炭素関連の見える化についてもニーズがあるので、対応を進めていきます」と川上氏は今後の方向性について述べている。

「エリアレーザー」や「Thermo Pro」のリアルな活用を示すイベント

本稿で紹介した「エリアレーザー」や「Thermo Pro」「Soldering Manager」などのリアルな使い方や効果などを紹介するオンラインイベント「ジャパンユニックス Webinar week 2022」を2022年2月16〜18日に開催予定です。ご関心のある方はぜひご登録をよろしくお願いいたします。

関連記事

- エレクトロニクス企業の国際競争力を高める、カギは国際標準

- 品質向上とコスト削減を同時に実現、自社規格をどう生かすか

- はんだ付け装置メーカーが国際的な品質標準規格の国内普及に取り組む理由

- レーザーはんだ付けロボットが2倍速に、リフロー装置の置き換えも可能

- はんだ付けの前後工程の高速実装が可能なフラッシュレーザーシステムなどを出展

- 電子機器組み立ての品質規格「IPC」、最新ドキュメントを日本語化

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ジャパンユニックス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年2月16日

ジャパンユニックスの川上氏

ジャパンユニックスの川上氏