“稼ぐ力”の基礎は設計/製造の連携にあり! 共通言語に「原価」を据えよ:モノづくり革新のためのPLMと原価企画(4)(2/2 ページ)

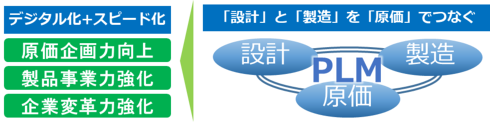

設計と製造の連携が企業変革力を向上させる

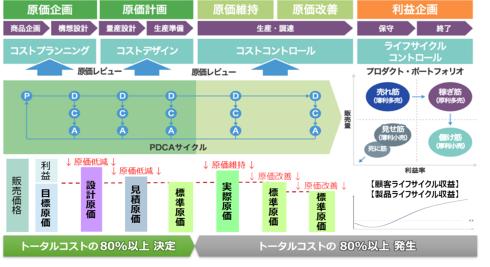

ニーズの多様化への対応が求められるようになって久しいが、近年は特に市場環境の変化が激しい。何がどれくらいの期間、どれだけ売れるかの予測はますます困難になっている。さらに、天災や感染症に対応するためのサプライチェーンの強靭(きょうじん)化、すなわち迅速な組み換えや需要変動への対応力を高める必要がある。急激な環境変化にも迅速で柔軟な対応を可能にする企業変革力を強化する必要がある。製品の品質やコストの80%は設計段階で決まり、モノづくりの工程が進むに従って、仕様変更の柔軟性は低下する。設計力がモノづくり全体の命運を握っている。そして、その設計力を高めるために、部門間の連携が鍵になるのだ。

もちろん製造現場でも、設備や工程をできる限りスリム化して、必要なときに必要な分だけ設備の増減ができるような改革や技術導入を通じて、変革力向上の取り組みが行われている。例えば、従来の固定化された製造ラインの代わりに、製造ライン自体を小型AGV(無人搬送車)にすることで、ラインの増減変更を小型AGVの走行経路で実現できるようになり、ソフトウェアによって極めて短時間で行えるようになる。原価の観点では、自社の付加価値を保持したまま、従来の固定費を変動費化して、かつ生産量の変動に対して迅速で柔軟に対応する試みである。

大きな販売目標にあわせて製造ラインを準備しても、思うように売れなかったときの固定費(設備投資負担)は重荷になる。一方で、控えめな生産量を前提に製造ラインを準備してしまうと、売れ行きが好調になったときに機会損失が生じる。単に外注して変動費化すると、付加価値が減り収益力が低下してしまう。固定費を小さく保ったまま生産量の変動に対応することが重要だ。

このような生産技術を生かせるように製品設計を行うことが、収益力を高め、企業変革力を高めることになる。そのためにも、設計への製造情報のフィードバックは重要である。設計で完成度を高めて製造を含む後工程の徹底的な自動化を図る欧米で多く見られる組織体制に対して、日本ではモノづくりの現場で完成度を高めて設計へフィードバックする組織体制が多い。設計への製造情報フィードバックによって、各部門の技術革新の取り組みを融合して製品設計に生かし、その強みをさらに高めていくことができる。

ここまでで、設計と製造の連携のポイントとその効用について概略を示してきたが、実際に「設計」と「製造」を「原価」で見える化し、部門間を連携して原価企画力および製品事業力の強化を行っている取り組みの事例についても、後日ご紹介をしていきたい。

設計と製造を原価でつなぐ、デジタル化とスピード化がもたらす効果は2つある

設計と製造を原価でつなぐ、デジタル化とスピード化がもたらす効果は2つある(1)原価情報によるシミュレーションを活用し、経営指標を生成してトップダウンの意思決定を強化する。

(2)原価情報を通じて、経営活動指標を現場に浸透させて、全体最適につながる改善や改革を促す。

※出典:ビジネスエンジニアリング[クリックして拡大]

筆者プロフィール

ビジネスエンジニアリング株式会社

プロダクト事業本部 商品開発本部 カスタマーサクセス推進部 部長

伊与田 克宏

1997年大手エンジニアリング会社に入社。2000年より東洋ビジネスエンジニアリング株式会社(現ビジネスエンジニアリング)にて、電機・機械・重工メーカーなどの製造業の顧客向けに、設計と製造の連携を含む業務改革構想ならびにシステム化企画、ERPシステム導入のプロジェクトを数多く手がける。その後、販売・生産・原価管理システム「mcframe」の開発ならびに導入に従事するとともに、200社の製造業会員を有する「mcframeユーザ会:MCUG」にて製品開発元として各社の課題解決に尽力している。2015年より設計・製造・原価連携ソリューションの企画と開発に携わる。

著書に「儲かるモノづくりのためのPLMと原価企画」(東洋経済新報社)

◇企業情報:ビジネスエンジニアリング株式会社

関連記事

- ⇒「モノづくり革新のためのPLMと原価企画」バックナンバーはこちら

設計と製造を結ぶ国産タッグが始動、和製モノづくりITは世界に羽ばたくか

設計と製造を結ぶ国産タッグが始動、和製モノづくりITは世界に羽ばたくか

図研と東洋ビジネスエンジニアリング(B-EN-G)が2015年2月設立した合弁会社「ダイバーシンク」がいよいよ始動する。第一弾として図研の「visual BOM」をOEM提供で、B-EN-Gの製造系ERPシステムである「MCFrame」に加えて連携を進める。協業の目的と現状の取り組みについて、ダイバーシンクの代表取締役の上野泰生氏(図研 常務取締役)と取締役の羽田雅一氏(B-EN-G 常務取締役、CMO、CTO)に話を聞いた。 不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

新型コロナウイルス感染症(COVID-19)の世界的な感染拡大があぶり出したのが、パンデミックという想定外の事態に対応できない製造業のサプライチェーンの脆弱性だった。2021年は、製造業に求められているDXの一環となる“攻めのIT”として「しなやかなサプライチェーン」を実現する端緒の年になるかもしれない。 製造業のデジタル変革が停滞、設計力がカギに――2020年版ものづくり白書公開

製造業のデジタル変革が停滞、設計力がカギに――2020年版ものづくり白書公開

経済産業省と厚生労働省、文部科学省は2020年5月29日、製造業やモノづくり技術の動向について毎年取りまとめている「2020年版 ものづくり白書」を公開した。 “設計”から始める製造業DX、3Dデータを核とする変革で新たな可能性の扉を開く

“設計”から始める製造業DX、3Dデータを核とする変革で新たな可能性の扉を開く

不確実性が高まる時代、製造業や建設業における設計の在り方も変革の時を迎えようとしている。特に、働き方改革やDXへの対応は急務であり、企業として大きな決断が迫られている。オンラインセミナー「オートデスクの日 Otsuka & AUTODESK Collaboration DAY “2021”」では、その重要な第一歩をどのように踏み出したらよいのか、製造業/建設業におけるDXの実現、業務改善のヒントを、キーノート、ユーザー事例、テクニカルセッションから構成される全40セッションを通じて提示。本稿では同セミナーの見どころをダイジェストでお届けする。 ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

PTCジャパンは2021年3月4日、“PLMプラットフォームで実現する製造業のためのDX(デジタルトランスフォーメーション)”をテーマとするオンラインイベント「PLM Forum 2021 Spring」を開催した。本稿では、ERP導入を通じて国内外全社での業務標準化を目指す荏原製作所の講演を取り上げる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク