IO-LinkがFA機器にもたらすエッジインテリジェンス、マキシムが対応製品を拡充:組み込み開発ニュース(1/2 ページ)

マキシム・ジャパンが工場などで用いられるFA機器のインテリジェント化に役立つ製品やレファレンスデザインについて説明。PLCなどの制御機器とセンサーやアクチュエータとの接続に広く用いられているI/O規格「IO-Link」への対応を進めるとともに、1枚の小型ボードでPLCの機能を実現する「Go IO」の次世代品を投入するなどしている。

米国Maxim Integrated Productsの日本法人であるマキシム・ジャパンは2020年10月27日、オンラインで会見を開き、工場などで用いられるFA機器のインテリジェント化に役立つ製品やレファレンスデザインについて説明した。PLCなどの制御機器とセンサーやアクチュエータとの接続に広く用いられているI/O規格「IO-Link」への対応を進めるとともに、1枚の小型ボードでPLCの機能を実現する「Go IO」の次世代品を投入するなどしている。

米国本社のインダストリアル&ヘルスケア製品事業部 インダストリアルコミュニケーションズでバイス・プレジデントを務めるジェフ・デ・アンジェリス(Jeff DeAngelis)氏は「日本企業は世界の産業用ロボット市場のうち25%、FA機器市場のうち30%を占めるなど極めて有力であり、われわれも重視している。これらの機器を進化させる上で、エッジ機器にインテリジェンスを組み込むことが重要だが、当社はそのためのさまざまな製品群を数多く取りそろえている」と語る。

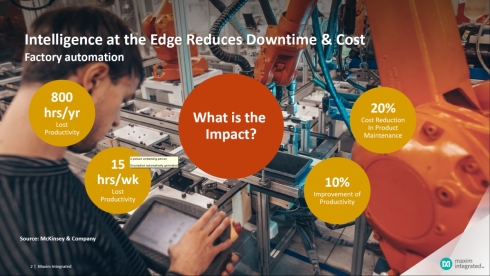

マッキンゼー(McKinsey & Company)の調査によれば、工場の生産ラインは年間で800時間(週当たり15時間)停止しているが、エッジインテリジェンスによってこれらのダウンタイムを抑制しコスト削減につなげることができるという。「自動車メーカーの生産ライン停止による損失は1分当たり2万2000米ドルにもなる。エッジインテリジェンスによって、生産性を10%向上でき、メンテナンスコストを20%削減できるという試算もある」(デ・アンジェリス氏)。

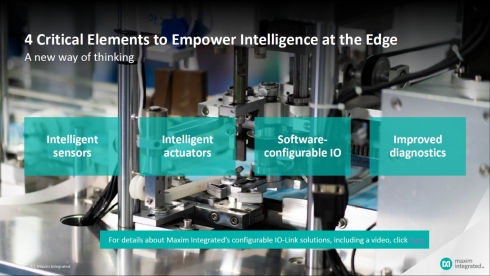

マキシムでは、FA機器におけるエッジインテリジェンスの実現に必要な要素を4つ挙げている。1つ目の「インテリジェントセンサー」は、パラメータ調整を瞬時に調整可能であり、従来必要だった接続調整のための時間を短縮できる。2つ目の「インテリジェントアクチュエータ」は、需要に合わせてパフォーマンスを提供するもので、例えばスループットを最大にしたり、アクチュエータ自身の寿命を延ばすようにしたり柔軟に設定できる。

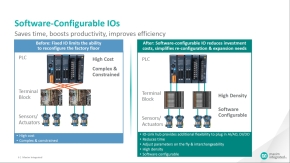

3つ目の「ソフトウェア設定可能なI/O」は、生産ラインの変更や拡張が容易になり、新しくさまざまなセンサーやアクチュエータを取り入れることができる。また配線管理も容易になる。4つ目は「改善された診断機能」で、機器を常にモニタリングすることで故障の発生前にさまざまな対処が可能になる。

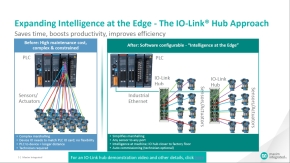

会見では、これら4つの要素を前提に、産業用イーサネットと、さまざまなIO-Link対応機器を接続できる「IO-Link Hub」の組み合わせがエッジインテリジェンスの実現に有効とした。デ・アンジェリス氏は「従来はPLCへのセンサーやアクチュエータの接続が極めて複雑になっており、何百本もの配線を管理する必要があった。IO-Link Hubはそれらを簡素化するとともにパラメータ調整が容易になり、配線長も20m以内に抑えられる」と説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- イチから全部作ってみよう(29)3つのノート整理法からたどるRDBMSの基礎知識

- 月面を照らす「光の物差し」 JAXAとカシオが可視光測位技術を実証

- 東芝の2つの次世代ゲート駆動技術がSiCデバイスの損失削減に寄与、ISSCCで発表

- NXPがエッジへのAIエージェント実装を推進、数百TOPSクラスの新たなNPUも開発へ

- AUTOSARの“AR”はアーキテクチャに由来、アーキテクチャ設計にどう使うのか

- 買い物客の8割が求める「自分だけの割引」、小売業はどう対応すべきか

- クレーンゲームにIoTデバイスを搭載しスマホ決済、新店の約370台に搭載

- インフィニオンがams OSRAMのセンサー事業を買収、自動車や医療向けを強化

- 急成長中の中国ヒューマノイド大手AgiBotの技術戦略

- TFT技術とメタマテリアル技術を融合した衛星アンテナ用基板を共同開発

コーナーリンク

Maxim Integrated Productsのジェフ・デ・アンジェリス氏。手に持っているのは「Go IO」の次世代品

Maxim Integrated Productsのジェフ・デ・アンジェリス氏。手に持っているのは「Go IO」の次世代品