マルハニチロが国内7工場のスマート化へ、キヤノンITSがシステム構築を支援:製造ITニュース(2/2 ページ)

手作業で生産管理していた直営7工場に「新生産管理システム」を導入

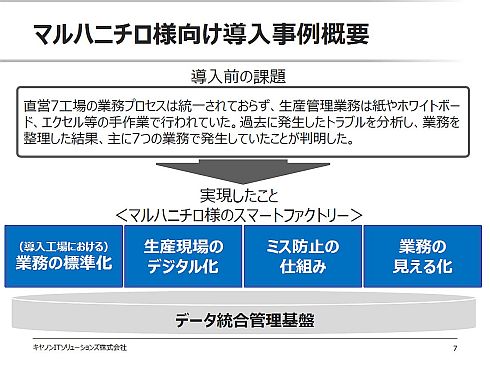

今回、マルハニチロと共同で構築した新生産管理システムについても、工場の生産管理部門の引き合いから始まった案件となっている。マルハニチロでは、直営7工場の業務プロセスが統一されておらず、生産管理業務は紙やホワイトボード、Excelへの入力など手作業で行われていた。マルハニチロは、過去に発生したトラブル実績を基に、対応する業務を整理。その結果、「生産計画立案と製造指図」「原料購買」「在庫管理」「製造実行」「品質管理」「損益管理」「設備管理」という7つの業務でトラブルが発生していたことが分かった。

これらの課題を解決するスマートファクトリーでは「業務の標準化」「生産現場のデジタル化」「ミス防止の仕組み」「業務の見える化」などを図った。2015年度から取り組みを始め、2017年には直営7工場のデータを一元管理したデータ統合管理基盤である新生産管理システムを構築することができた。

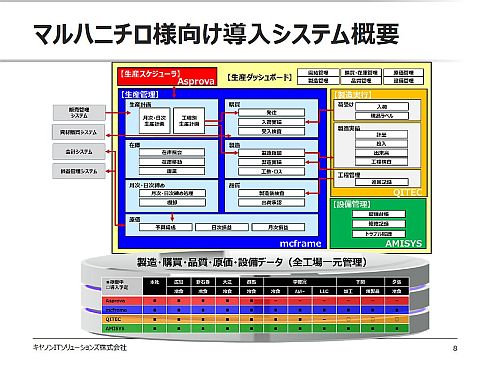

新生産管理システムの構成としては、AvantStageの中核となるソフトウェアからは、生産管理でmcframe、生産スケジューラでAsprovaを採用。製造実行の「QITEC」、設備管理の「AMISYS」は三鈴エリーがキヤノンITSと共に導入している。直営7工場の製造、購買、品質、原価、設備データについては全て、オンプレミスのデータセンターで一元管理している(同データセンターはマルハニチロの情報システム子会社であるCACマルハニチロシステムズが構築した)。

今後マルハニチロは、新生産管理システムをグループ全体に展開するとともに、グループ統合基盤に拡張していく方針である。また、キヤノンITSは、需要予測/需給計画に用いるFOREMASTについても別途の導入を提案している。

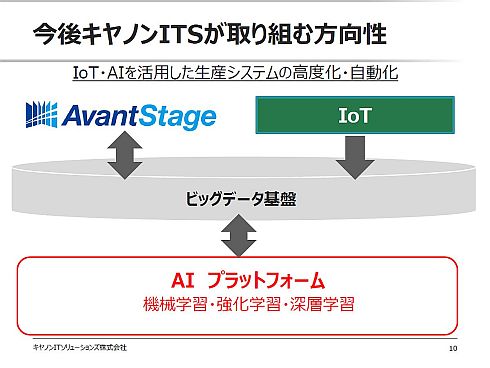

また、スマートファクトリーとなると単なる見える化にとどまらない、IoTやAIを活用した生産システムの高度化やや自動化も視野に入ってくる。マルハニチロが新生産管理システムを導入した直営7工場でも、IoTやAIの活用を検討しているという。キヤノンITSも、AvantStageの提案にIoTやAIの活用をからめていきたい考えだ。

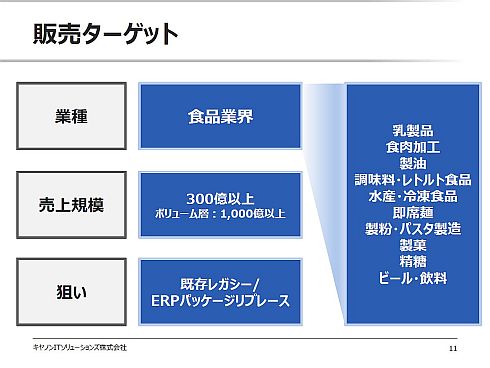

なお、食品業界向けのAvantStageの事業展開は、国内で数百社はある売上規模300億円以上の企業や事業部門が対象。ボリューム層とする売上規模1000億円以上についても40〜50社あるとしている。

関連記事

AIプラットフォームを活用したスマート農業ソリューションの実証試験開始

AIプラットフォームを活用したスマート農業ソリューションの実証試験開始

キヤノンITソリューションズは、AIプラットフォーム「LaiGHT」を活用したスマート農業ソリューションの技術開発と実証試験を開始する。LaiGHTは、生育状況の数値化や未来の収穫量を予測するAIの開発などに活用される。 人と機械が協業できるIoTの実現へ、キヤノンITSが「VANTIQ」を販売

人と機械が協業できるIoTの実現へ、キヤノンITSが「VANTIQ」を販売

キヤノンITソリューションズ(キヤノンITS)は2018年5月21日、米国スタートアップのVantiqとの間で、同社の次世代アプリケーション開発プラットフォーム「VANTIQ(バンティック)」の販売パートナー契約を締結したと発表した。同年6月1日から販売を始める。 TLS1.3はIoTデバイスに最適な暗号化技術、キヤノンITSがデモを披露

TLS1.3はIoTデバイスに最適な暗号化技術、キヤノンITSがデモを披露

キヤノンITソリューションズ(以下、キヤノンITS)は、「第21回 組込みシステム開発技術展(ESEC2018)」(2018年5月9〜11日、東京ビッグサイト)において、同年3月末に仕様が確定したTLS(Transport Layer Security)1.3のデモを披露した。 ソフトウェアの検証にハードウェアまで開発、キヤノンITSが狙うテスト自動化

ソフトウェアの検証にハードウェアまで開発、キヤノンITSが狙うテスト自動化

キヤノンITSおよびキヤノンソフトウェアは「第20回 組込みシステム開発技術展(ESEC2017)」に出展し、同社が取り組むテスト自動化と品質検証サービスへの取り組みを紹介した。 設計者の働き方改革に必要なのはクラウドPLM、キヤノンITSとPTCがサービス提供

設計者の働き方改革に必要なのはクラウドPLM、キヤノンITSとPTCがサービス提供

キヤノンITソリューションズとPTCジャパンは、製造業の設計・開発業務に携わる技術者が、在宅でも安全かつ安心にリモートで作業を行える「スマートPLMサポートサービス」の提供を始める。同サービスの鍵になっているのは、PTCのクラウドPLM「PTC PLM Cloud」だ。 東洋エンジニアリングがB-EN-G株式を全て売却も「良好な関係は続く」

東洋エンジニアリングがB-EN-G株式を全て売却も「良好な関係は続く」

東洋ビジネスエンジニアリング(B-EN-G)は、同社筆頭株主の東洋エンジニアリングと第2位の主要株主である野村総合研究所がB-EN-Gの株式を全て売却することを発表した。これにより、B-EN-Gが1999年に東洋エンジニアリングから分社独立して以来の両社の資本関係はなくなるが「東洋エンジニアリングとの良好な関係は続く」(B-EN-G)という。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- AWSは信頼性への投資に注力 フィジカルAI開発を支援する新たなプログラムも発表

コーナーリンク