変わりつつある国内/海外工場のスタンス:情報システムから見た海外生産シフト(1)

国外拠点は単なる生産工場や販売拠点ではなくなりつつあるいま、グローバル市場を考える日本企業が考慮すべき実務上の課題とは何か。アジア地域での製造業を見続けてきた経験から、日本企業がこれから進むべき道を考える。

変わりつつある国内/海外工場のスタンス

海外への生産シフト、そして国内産業の空洞化は、日本の製造業の抱える大きな課題です。すべての製造品目を海外工場に移管してしまい、国内工場ではまったく生産活動を行わないケースは決して珍しい事例ではありません。

こうした事情から、国内で「モノづくり」のノウハウを積み重ね、海外工場を指導するというのが、いままでの国内親工場の一般的な役割となってきています。

しかし、ここで1つの疑問がわきます。国内生産をやめてしまった親工場は、これからどのような役割を担うのでしょうか?

情報システムに関しても、いままでのように、日本本社で企画&導入を行い、その後、海外工場に展開するロールアウトモデルが通用しなくなるかもしれません。

というのも、国内で生産活動をまったく行わないというのは多少極端な例としても、海外生産が国内生産より、数量&金額ともに大きいというのは、最近の製造業における一般的な現象です。数量・金額ともに国内よりも大きくなる海外拠点の数字を重視した仕組み作りを考えよう、と思うのは至極まっとうな発想と考えられるからです。

こうした意味でこれからは、情報システムについても、海外工場を標準モデルとしてシステム企画する発想が必要になるかもしれません。

国内から海外事業を把握する難しさ

日本国内にいると、なかなか海外の事業環境を正確に理解するのは難しいものです。各拠点がそれぞれ独自の仕組みを基に運用しているなどの理由によって、国内では事業活動の結果としての数値しか把握できない場合も多くあるからです。

加えて、欧米資本、アジア資本の競合製造会社が海外製造拠点で運用しているシステムに関する情報も限られているのではないでしょうか。

多国籍で活動する企業のシステムはどうなっている?

筆者は1993年から2008年までの15年間、マレーシアのクアラルンプールを拠点に、東南アジア、中華圏の製造会社向けのソリューションビジネスに携わっていました。現在は日本をベースに、国内事業と海外事業を半々で担当しています。

筆者の本業は1995年の創業以来、製造業向けの現場系システム(在庫管理、工程管理、MESなど)が中心ですが、1990年代後半にはi2 Technologies(現在はJDAソフトウェアグループ傘下)のアライアンスパートナーとして、多国籍企業のSCM構築に携わり、また、2000年にはオランダ資本のコンサルタント会社と合弁会社を設立し、SAPを中核としたERPビジネスにも従事しています。

主要顧客は、アジア地域の日系製造会社ですが、ほかにもアメリカ、ドイツ、オランダ、イギリス、近年では、韓国資本の製造会社へのシステム導入も手掛けています。

本稿ではこうした海外、特にアジア地域での事業経験を基に、情報システムを切り口とした日系製造業の海外生産シフトの問題点、課題について、数回に分けてお話ししたいと思います。

まずは、1980年代から始まった海外生産シフトの変遷、そして、これからの海外製造拠点の役割について考えてみましょう。

1980年代:日本の製造業の海外シフト黎明期

韓国、台湾、一部の東南アジアを中心に、労働集約型の製造会社が、廉価な労働力を求め海外生産シフトを開始しました。また、欧米の主要貿易国を対象としては、貿易不均衡解消のため、現地生産が注目され始めたのもこの時期です。

1990年代:海外生産シフトの拡大期

この時期は家電品や電子部品製造を中心とした、東南アジアへの大規模製造拠点の設立が相次いだ時期です。保税で資材調達を行い、大量生産した製品を欧米・日本などの主要国へ輸出する組み立て加工輸出型の製造モデルが確立されたのもこのころです。

2000年代:中国をはじめとしたBRICsへの投資ブーム

2000年代からは中国をはじめとしたBRICs諸国への投資が活発に行われました。

特に、中国沿岸地域(華南エリア・華東エリア)(注)には、世界中の製造会社が投資しました。2000年初頭といえば、東南アジア主要国が1997年の通貨危機から国内経済が回復した時期に当たります。特にタイの自動車産業は、外国資本による経営権が認められたことを契機に、域内造拠点整備を目的とした投資が急増しました。

一方、地域巨大市場が誕生したのもこの時期です。中国、インド、そして、AFTA(ASEAN自由貿易地域)が始まった東南アジア地域は、単なる製造拠点だけでなく、有望な消費者市場として認識されるようになりました。

東南アジア地域では、2010年のAFTA全面発効に先立ち、家電品製造を中心にした生産拠点の統廃合、新規セットアップが積極的に行われました。

注:華南エリアは、淮河以南の広東省、福建省などの地域(場合によっては香港も含まれる)を指し、華東エリアは上海を含む江蘇省、浙江省などを含むいわゆる「長江デルタ地帯」を指す。

2010年以降〜これから:生産拠点から「市場」へ

過去10年間で、海外製造拠点の役割は、廉価な労働力をベースにした大量生産拠点から、地域市場を目指した開発&製造拠点へ変化しました。

これからは、地域市場に合致した製品&サービスの開発・製造・販売が競合他社との差別化要因となるはずです。従来の製造コストではなく、開発コスト(費用×時間)を競争する時代の到来です。

海外拠点の情報システムの持つこれからの課題

ここまでで見てきたように、現在、東アジア地域は、生産拠点としてのポジションから有望な市場として立ち上がってきていることが分かります。

安価に製造して輸出するという視点ではなく、日本国内同様に市場にマッチした製品をタイムリーに市場に投入して現地で競争していく、という考え方が重要になってきているのです。

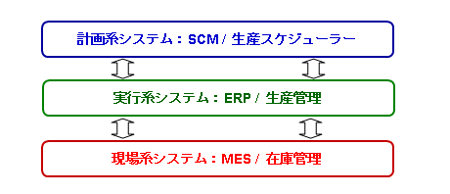

こうした海外製造拠点の役割変化に伴い、製造を支える情報システムへの要求も変化していくはずです。地域市場に合致した製品&サービスをタイムリーに供給していくためには、どのような情報システムが必要なのでしょうか。計画系システム、実行系システム、現場系システムについて考察してみましょう。

計画系システム:域内サプライチェーン全体最適化へ

1工場を対象とした生産スケジューラー、サプライチェーンを対象としたSCプランナー(SCP)といったソリューションです。アジア地域におけるサプライチェーンの約50%は企業グループ内物流であるといわれています。

薄型テレビ製造を例に取れば、域内に同じ企業グループのパネル製造会社、電子部品製造会社があり、そこから完成品組み立て工場への物流がサプライチェーンの中核になっています。故に、サプライチェーンの構成員である各工場は、地域市場の動向に連動した全体最適を図る仕組みが求められるはずです。

実行系システム:連結会計対応と「動かない生産管理システム」のジレンマ

ここ数年、中堅製造会社の海外拠点へのERP導入が増えています。特に日本本社が株式上場している場合、グループ連結会計のツールとしてERP導入が増えているようです。しかし、ERPの中核モジュールである生産管理の運用で苦労しているケースは少なくありません。

個別に生産管理パッケージを導入した場合も同様です。「動かない生産管理システム」の原因はさまざまですが、大前提となる海外製造拠点の事業規模、受け皿となる社内リソースが十分に考慮されていなかったケースが多く見受けられます。最大公約数的なシステムで、複数拠点の平準化を図る弊害でしょうか。

現場系システム:情報精度の低さで「ブラックボックス化」

せっかくERPを導入したのに、データ入力が週1回のバッチ処理、また、入力したデータ精度が低いため、ERPの運用精度が上がらないといったケースは枚挙にいとまがありません。

国内工場であれば、人間系の現場管理でもそれなりの運用精度が保てるのでしょうが、海外製造拠点はまったく事情が異なります。サプライヤーからの低い納品精度、高い離職率、教育レベルの低い現場オペレーターなどなど……。

在庫精度が低く、また工程進捗(ちょく)がブラックボックス化していては、生産管理システム運用が机上の空論になってしまいます。また、日本本社が最も管理しづらいのも、海外製造拠点の現場ではないでしょうか。

◇ ◇ ◇

第1回目である今回は、海外製造拠点を取り巻く事業環境の変化、それに伴う情報システムの一般的な課題をお話ししました。

次回からは、具体的な事例を交ぜながら海外製造拠点の課題・問題点をお話ししたいと思います。第2回のテーマは生産管理システムについてお話する予定です。

筆者紹介

(株)DATA COLLECTION SYSTEMS

代表取締役 栗田 巧(くりた たくみ)

1995年:マレーシア・クアラルンプールにてData Collection Systems Sdn Bhd創業

1998年:i2 Technologies社(米)のAlliance Partnerとなる

2000年:Magnus Management Consultant社(蘭)と合弁会社設立

2004年:日本・東京に(株)DATA COLLECTION SYSTEMS創立

タイ・バンコクにData Collection Systems (Thailand) Co., Ltd.設立

在庫&工程管理パッケージソフトInventoryMaster発表

2006年:中国・天津にData Collection Systems(China)Co., Ltd.設立

2007年:国内ベンチャーキャピタル2社から株式投資を受ける

2008年:日本法人(株)DATA COLLECTION SYSTEMSが持ち株兼事業会社となる

2009年:生産管理パッケージソフトProductionMaster発表 2010年:グループ設立15週年

海外の現地法人は? アジアの市場の動向は?:「海外生産」コーナー

独立系中堅・中小企業の海外展開が進んでいます。「海外生産」コーナーでは、東アジア、ASEANを中心に、市場動向や商習慣、政治、風習などを、現地レポートで紹介しています。併せてご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

コーナーリンク