タイミングベルト、まだ使っているの?:いまさら聞けない エンジン設計入門(8)(2/3 ページ)

コグドベルトの登場

さらに技術力が進み、1960年前半にほとんどのエンジンでOHC方式が採用されるようになりましたが、ちょうどその時期、ゴム内部に「アラミド繊維(芳香族ポリアミド繊維)」や「ガラス繊維」などの心線を埋め込んで伸びや強度を高めた「コグドベルト(歯付きベルト)」を使用したタイミングベルト(写真2)が一気に普及します。

このコグドベルトは1945年に開発されましたが、当時は一部の車にしかOHC方式が普及していなかったので、候補として挙がらなかったようですね。当時は、あまり周知されていなかった新技術といえます。

当時、OHV方式が主流であったことを考えると、真剣にOHCを研究していた開発者たちの数も少なく、採用の利点も見いだされづらかったのでしょう。実際に、OHC方式が主流となったタイミングで、コグドベルトの採用が一気に広まりました。

| 関連リンク: | |

|---|---|

| ⇒ | ゲイツ・ユニッタ・アジア「商品開発の歩み」 |

このコグドベルトの採用により、ローラーチェーン採用と比べて大幅にエンジン性能が向上しました。

以下に例を挙げます。

- 部品として安く手に入るため、コスト面で有利

- 金属製に比べて非常に軽量

- ローラーチェーン独特の金属音がなく、静粛性に優れている

- ピッチ(間隔)を比較的自由に設定できるので、設計時のレイアウト制約が少ない

- 潤滑が不要

- 当時のローラーチェーンに比べるとバルブタイミングの狂いが少ない

ただし以下のようなデメリットも忘れてはいけません。

- ローラーチェーンに比べて幅が広いため、エンジンの小型化に不利である

- ベルト自体に強度を持たせるために張り(弾力)が強く、小さなカムプーリでは形状にうまく沿ったかみ合いができない。必然的にカムプーリが大型となってしまい、エンジンの小型化に不利である

- 平均して10万kmごとの定期交換が必要(条件によってはどんどん短くなる)

- タイミングベルトが切れたときのリスク:ベルトが切れたことによりバルブとピストンが衝突し、エンジンに致命的なダメージを与える(「バルブクラッシュ」という)。

バルブクラッシュを避けるために、ピストンヘッド部に「バルブリセス(逃げ)」を設けることで対応する場合がありますが、燃焼室内の構造が複雑となって混合気に適切な過流を与えることが難しく、燃焼効率の低下につながってしまいます。

タイミングベルトの破断に気を付けて

最近、室内の広さや衝突安全性などを考慮したエンジンのコンパクト化が特に重視されています。タイミングベルトのデメリットとして、エンジンの小型化に不利であることがよく挙げられますが、いまから10年ほど前まではそれよりもタイミングベルトの破断が一番のネックとして捉えられていました。

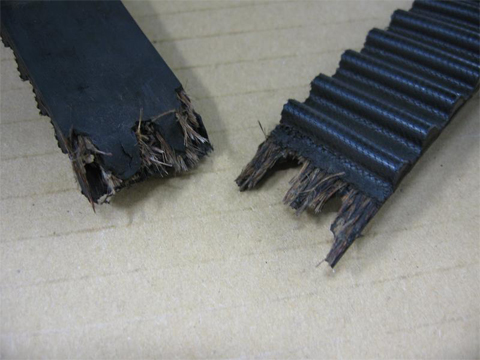

実際にタイミングベルトが破断することによってバルブクラッシュが発生すると、写真3・4のようになります。

バルブがこれだけ曲がると、バルブを保持しているバルブガイドなどにも影響が及ぶため、バルブ周りの部品を全て交換することになります。さらにひどいときは、シリンダヘッドを交換しなければいけない場合もあります。ピストンとの衝突の仕方によっては、当然ピストンの交換も必要となります。

このように、バルブクラッシュは最も恐れなくてはならないトラブルの1つであり、タイミングベルトを使用する際に一番懸念される原因となるのです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

写真2 コグドベルトを使用したタイミングベルト(第7回より)

写真2 コグドベルトを使用したタイミングベルト(第7回より) 写真3 破断したタイミングベルト

写真3 破断したタイミングベルト 写真4 ピストンと衝突し、大きく曲がったバルブ

写真4 ピストンと衝突し、大きく曲がったバルブ