現場データを経営価値に、国際標準準拠の「見える化」がもたらす新たな生産性:MONOist IoT Forum 特別企画

2022年12月6〜7日に開催されたオンラインセミナー「MONOist IoT Forum 2022 〜ビジネス価値につながるIoT活用とは〜」(主催:MONOist編集部)に日本アイ・ビー・エム IBMコンサルティング事業本部 アソシエイト・パートナーの永田靖宏氏が登壇し「IoTデータの価値最大化に向けて」をテーマに講演。スマート工場におけるデータ活用の仕組みとその有効活用により経営価値を作り出していく方法について紹介した。

OTとITの連携により、現場データを経営価値に

日本の製造業を取り巻く環境は厳しさを増している。コロナ禍や地政学的問題によるサプライチェーンの混乱など、外部要因による急激な需要変動に直面するケースが増えている。また、人材不足の問題や品質不正問題、環境規制への対応など、制約となる条件も増え続けている。これらに対応するには、変化する環境と自社の生産能力を踏まえた判断を柔軟に行えるようにすることが必要だ。「そのためには、現場データを結び、経営と製造現場の双方向で情報連携が行える仕組みが不可欠です」と日本アイ・ビー・エム(日本IBM) IBMコンサルティング事業本部 アソシエイト・パートナーの永田靖宏氏は語る。

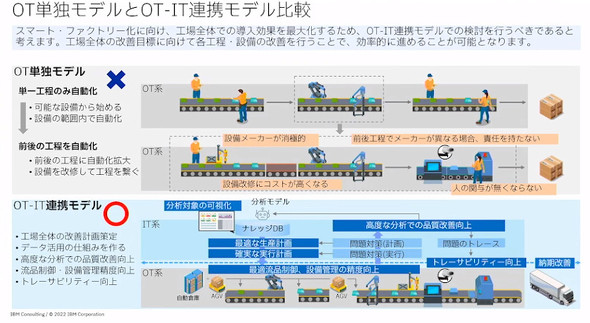

従来、工場内でのデータ活用の仕組みは、製造現場でのデータを扱うOT(制御技術)領域と、オフィス業務などで使うIT(情報技術)領域が分断され、それぞれが個別でデータ活用や改善活動などを進めてきていた。しかし「それでは不十分です」と永田氏は訴えている。

「例えば、OTだけで工程改善を進めると、実現可能な設備の範囲内の情報で単一工程の改善にとどまりがちです。これももちろん意味はありますが、OTとITを連携させることで、ライン全体や工場全体の最適化を考えられるようになります。より効率的に自動化や生産性改善が進められ、大きな価値を実現できるようになるのです」と永田氏はOTとIT連携の意義を示す。

工場KPIの設定で継続的改善アクションを

このように、OTとITとの連携により、製造に関するさまざまな情報を一元的に取り扱えるようにした上で重要になるのが、工場KPI(Key Performance Indicator)の把握と具体的なアクションの支援だ。さまざまなデータを取り扱えるようになるだけでは、経営判断や日常のアクションにつなげることはできない。得られたデータから業績に関係するカギとなるものを見つけ出し、それを日常的な活動に反映できる形で示していくことで、判断を容易にするとともに、現場のさまざまな活動を高度化できる。

ただ、実際にこうしたデータを意味がある形で示すダッシュボードを製造現場独自で作ろうとしても難しい場合も多い。まず取得すべきデータが分からなかったり、効果的な可視化ができなかったり、収集から見える化までの仕組み作りが難しいという点がある。加えて、事業部ごとに指標が異なるため比較ができなかったり、製造現場の指標と経営指標の相関性が定義づけられておらず経営改善につながらなかったりする組織的な問題もある。

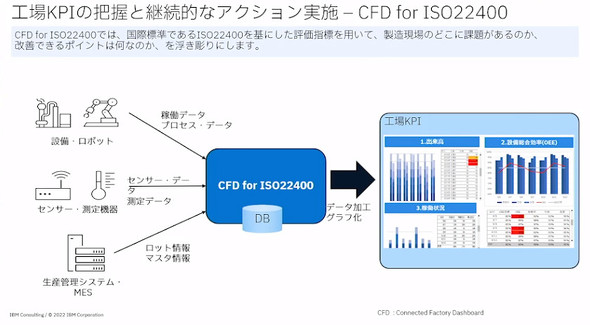

これらを支援するために、日本IBMが提供しているソリューションが「CFD for ISO22400」である。これは、MES(製造実行システム)領域のKPI国際標準であるISO22400をベースに効果的な製造ダッシュボード構築を支援するものだ。データ収集や可視化、組織間の違いなど現状の製造業が抱える課題を、国際標準をベースとすることで解決していることが特徴だ。

CFD for ISO22400を使うことで、設備稼働ステータスや工程データなど現行データに基づいた情報の可視化を容易に行えるだけでなく、標準規格に準拠したデータモデルにより、共通の視点で設備稼働ロスの要因分析や工程分析が可能となる。また、生産設備を企業、工場、ライン、工程、設備の5段階で定義することで、工場間で同じ指標で確認ができ、的確な状況把握により現場改善のアクションにつなげられる。さらに、同じ指標、同じ見方で製造のさまざまな事象を把握することで、製造と経営を結ぶ工場KPIを容易に設定できるようになる。

「生産性向上を進めるためには、スループットの最大化とコストの最小化が必要になります。これらを継続的に実現するためにひも付く活動や指標を具体的に設定し、それを管理することで継続的な改善アクションが進められるようになります」と永田氏は工場KPIとそれを示すダッシュボードの意義について語っている。

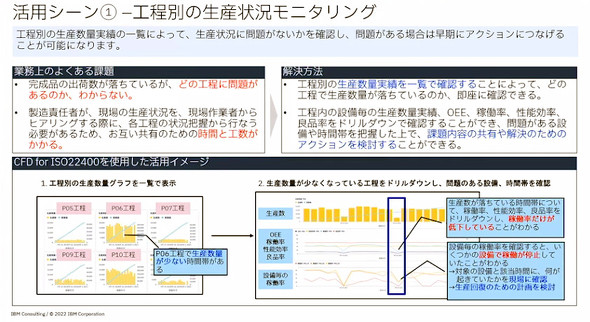

工程別のモニタリングや、ボトルネック工程の発見に活用

具体的な活用シーンの1つとして示すのが、工程別の生産モニタリングだ。完成品の出荷数が落ちていてもどの工程に問題があるのかを一元的に把握できていなければ、問題が特定できない。また、これらを人手で確認すると工数や手間の負担が非常に大きく、問題解決までの時間が長くなる。CFD for ISO22400により工程全ての情報を一元的にダッシュボードで表示することで、生産数量が少ない工程をドリルダウンし、問題のある設備や時間帯などを現地に行かなくてもある程度までは特定できるようになる。そのため課題解決をより迅速に行えるようになる。

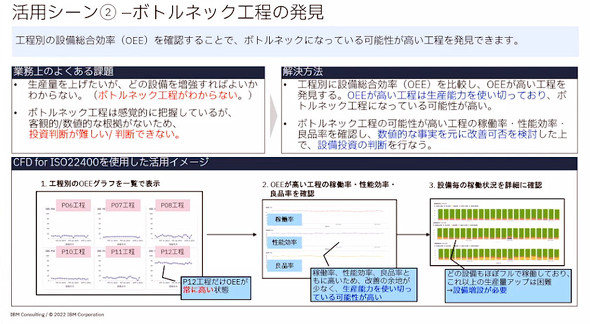

同様にボトルネック工程の把握なども容易になる。生産量を高めたいがどの工程にどういう投資を行えばよいのかの判断が難しいケースも多いが、設備総合効率(OEE)やその他の品質データなどを基にし、設備を増やすべきなのか、オペレーターを増やすべきなのか、それとも運用方法で解決するべきなのかを、データを基に判断できるようになる。同様にこれらが把握できれば、問題がある工程が特定でき、その生産性改善にもつなげられる。

永田氏は「現場データの活用は、それぞれ部分的に進んでいるケースもありますが、最終的には生産状況を正しく把握し、エンドユーザーへの価値向上に貢献していくことが重要だと考えています。まずはデータで現場の見える化を行い、現場の改善を進めていけば、現実的な生産能力が把握できるようになります。それを基に精緻な計画生産が行えるようになり、需要に基づいた柔軟な生産体制を構築できるようになります」とデータ活用のステップによる価値創出について語っている。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本アイ・ビー・エム株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年1月19日

日本アイ・ビー・エム IBMコンサルティング事業本部 アソシエイト・パートナーの永田靖宏氏

日本アイ・ビー・エム IBMコンサルティング事業本部 アソシエイト・パートナーの永田靖宏氏