パナソニックが100年培った「IE」が現場プロセスイノベーション事業の強みに:物流のスマート化(2/3 ページ)

ヤマト運輸が採用、顧客自身が継続的に最適化できる点が高評価

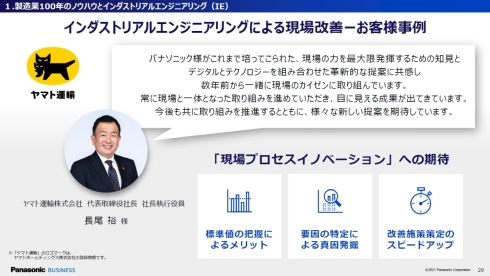

パナソニックが現場プロセスイノベーションを推進する上での強みとしているのが、製造業として100年以上にわたり多くの失敗と成功を繰り返し蓄積してきた知見とノウハウを生かして、現場の最適化オペレーションを可能にするIEだ。

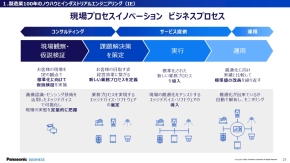

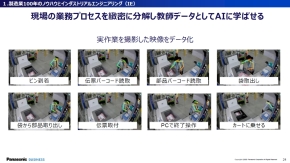

現場プロセスイノベーションのビジネスプロセスは、コンサルティング、サービス提供、運用という3つの段階に分かれるが、IEは、主にコンサルティングからサービス提供にかけての標準化に向けた仮説検証や新しい業務プロセスの定義で生かされている。また、IEの知見は、現場の業務プロセスを緻密に分解し教師データしてAI(人工知能)に学ばせる際にも役立っている。

このIEを基にしたDXによる現場改善の実績として、パナソニックの部品倉庫やヤマト運輸の事例を紹介した。まず、8万品番以上の部品を在庫として保管し、1カ月当たり2万6000件の部品出荷に対応する彩都パーツセンター(大阪府茨木市)では、2017〜2019年の3年間平均でピッキング工数を年率25%削減し、2019年には10.8%のコストの適正化を果たした。分析工数の削減は2016年の600分から15分に短縮できている。

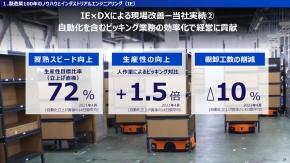

また、首都圏と関東エリア向けに8000品番以上を在庫し、1日当たり1万9000件の出荷に対応するパナソニック物流の電材厚木物流センター(神奈川県厚木市)では、自動化を含むピッキング業務の効率化で、立ち上げ直後から生産性目標の72%で稼働を開始するとともに、人作業によるピッキングと比べて1.5倍の生産性を達成している。また、棚卸工数も10%削減することができた。

現場プロセスイノベーション事業の立ち上げ時期に当たる2018年からコンサルティングを開始したヤマト運輸の事例では、その後現場に実装し、顧客自身が継続的に最適化できるパナソニックのソリューションが高く評価されているという。

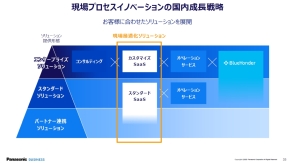

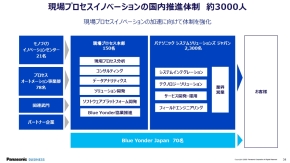

国内における現場プロセスイノベーション事業の成長戦略に向けては、顧客ごとにカスタマイズして提供する大手企業向けのフルパッケージとなるエンタープライズソリューションの他、さまざまなシステムをモジュール化して提供するスタンダードソリューションを用意している。さらに広い顧客にリーチするため、パートナーとの連携も進めたい考えだ。その事業推進のため、2019年11月の「Panasonic IR Day 2019」で発表した総勢約470人の体制から、6倍となる約3000人の体制に強化する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク