作業時間ばらつきを28%低減、スマート工場を実現する“超現実的”サービスの真価:成果を生むスマート工場の作り方

工場内でデジタル技術によりデータを活用したモノづくりの競争力を高めるスマート工場の取り組みが加速している。しかし、工場でのデータ活用には、デジタル技術とモノづくりの知見の両面が必要になり、成果を出すのは簡単ではない。こうした領域を支援するのがオムロンの現場データ活用サービス「i-BELT」である。「i-BELT」を活用しサイクルタイムのばらつきを28%低減したOmron Microscan Systems(オムロン マイクロスキャンシステムズ、以下OCR)の事例を紹介する。

多くの製造業にとって、工場の生産性改善は永遠のテーマだ。現在は人手不足やコロナ禍、ニーズの多様化などを含めた急激な需給の変化への対応力が求められている。こうした中、デジタル技術を中心としたデータ活用により、生産性を圧倒的に高めるスマート工場化への取り組みが加速している。

しかし、製造現場では先進のデジタル技術活用やデータ分析などの知見が不足しており、現場だけで成果を生み出すのは簡単ではない。一方で、デジタル技術の知見があるIT部門やITベンダーなどが製造現場に入ったとしても、モノづくりの知見がないため、現場データの意味を読み取ることができない。結果としてスマート工場化への取り組みは、成果につなげられないケースが多くなっている。

こうした中で制御機器大手のオムロンが取り組むのが現場データ活用サービス「i-BELT」である。オムロンはもともと、「Input(入力機器)」「Logic(制御機器)」「Output(出力機器)」「Robot(ロボット)」「Safety(安全関連機器)」の、生産ライン構築に必要なFA関連機器を提供している。「i-BELT」は製品の提供だけではなく、機器の使いこなしノウハウと機器を提供する中で得られたモノづくりの知見を生かし、論理的・科学的アプローチによる、生産現場を革新する共創サービスを提供している。

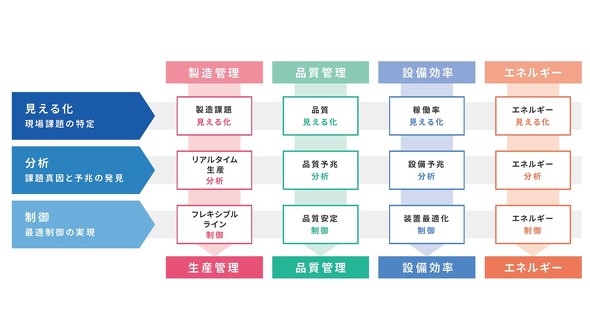

現場課題に応じ「製造管理」「品質管理」「設備管理」「エネルギー管理」の4つのサービスカテゴリーを用意。これらのカテゴリーで「課題共有」から始まり、「見える化(現場課題の特定)」「分析(課題真因と予兆の発見)」「制御(最適制御の実現)」というサイクルで現場を進化させるサービス提供を行っている。この「i-BELT」は2017年10月にサービスを開始し、これまで多様な製造現場で実績を上げ、多くの成果を生み出している。

需要急増のコードリーダー市場、生産量拡大に向けた現場改善

その事例の1つが、米国ワシントン州に本社を構えるOCRでの生産革新への取り組みだ。OCRは、バーコードリーダーや2次元コードリーダーなど多様なコード読み取り機器、コード検証機器などを開発・生産・販売するメーカーで、2017年にオムロングループに加わった。グローバルに事業を展開しており、産業用コードリーダーのリーディングカンパニーの1つとして知られている。

コードリーダー市場は、トレーサビリティー強化などの動きから世界的に需要が高まっているが、さらにコロナ禍により医療分野でも需要が増えている。OCRとしても生産量の拡大が求められている状況だという。こうした中、需要変動や市場拡大に伴うグローバル市場での競争環境にも対応できるように、今ある経営資源(人、設備)を有効活用しながら、生産性向上を実現し、売り上げと利益を高めることが、経営的な課題となっていた。そこでOCRでは、データ活用により主力製品の一つであるMicroHAWK(マルチコードリーダー)の製造サイクルタイム標準偏差を20%削減するという目標を掲げ、OCRの製造エンジニア、プロセスエンジニアの知見・経験と、i-BELTチームの現場知見に基づいたデータ分析ノウハウを活用し、高品質でフレキシブルなモノづくりを目指した「共創」を開始した。

この取り組みを本格的に開始したのは2020年10月からだが、大きな壁となったのが、新型コロナウイルス感染症(COVID-19)により、人の移動が制限されたことだ。今回の生産性改善に取り組むOCRの工場は米国シアトルにあり、オムロンの米国技術拠点はシカゴにある。さらに、i-BELTサービスを実行する部門は日本にあり、リモートをフル活用した取り組みを進める必要があった。

担当したオムロンIAB企画室IoTプロジェクト 阿瀬井宏治氏は「時差もあるため、実際に会議などを行える時間は1日の中でも1〜2時間程度に限られる状況でした。また、通常は現場で現物を見ながら課題の把握や、データ取得方法の検討を進めるのですが、それができないため手探り状態でスタートしました。まず、現場に行かなくても診断やデータ収集が進められるように情報共有のインフラを整備し、できることから1つ1つ合意形成しながら進めていきました」と当時を振り返る。

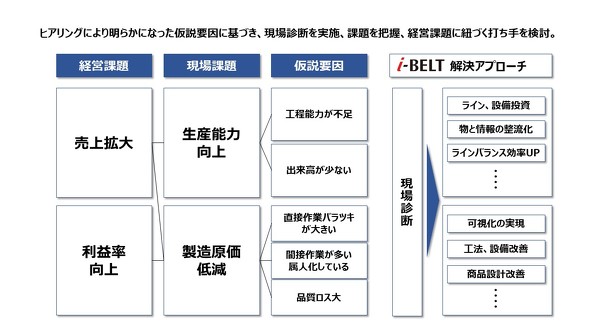

経営課題と現場課題をひも付け、改善余地を定量化

2020年度の取り組みでは、経営課題である売上高と利益の拡大に向け、OCRのシアトル工場で製造しているコードリーダーの1機種の生産ラインをモデルラインに選定した。まず初めに現場診断を行い、人作業のスタンダードタイムや標準3票などの生産性指標と、QC工程図などの品質管理の指標などを基に経営課題にひも付く現場課題を把握した。その結果、生産性を妨げる主な要因として「現場の作業のばらつき」と「工程歩留まり」の2つの現場課題が明らかになり、生産性の向上と品質向上に取り組むこととなった。

次に稼働状況やばらつきなどを、OCRの現場知見と組み合わせ、データを見える化し、蓄積したデータを基に出来高や品質に影響する真因を抽出し改善余地を明らかにした。具体的には、出来高に関する問題は、見える化で明らかになったばらついている作業を動画解析し、原因が作業者の「標準外作業」や「組み立て品質」「休憩以外の離席」にあると特定した。

i-BELTチームとの共創で生産現場の改善に取り組んだOmron Automation Americasの製造担当シニアディレクターであるダン・バーンズ(Dan Burnes)氏は「COVID-19の流行があり、オムロンのi-BELTチームが生産現場に入ることはできませんでした。そのため、設備の設計や設置、そして生産ラインへの展開では、難しい点がたくさんありました」と苦労について語っている。特に課題真因の特定には、セルラインでの組み立て作業をビデオに録画し確認するという、非常に時間がかかる作業が必要で、各作業者につき15〜20分あるようなビデオを何本も確認しながら分析を進めたという。

これらの取り組みを積み重ねた結果、改善の見通しを明確化できた。阿瀬井氏は「分析結果により、改善余地を定量的に示すことができました。このように現場の取り組みと経営効果を一貫して組み上げ、それを見せていくことで、現場の問題意識が高まり、継続的な改善のサイクルが回るようになります」とその意義について語っている。

現場の見える化から工場全体のオペレーション最適化まで変革

改善策としては、現場課題のリアルタイム共有、現場運用の見直し、設計や治具の改善、自動化などを立案し実行した。

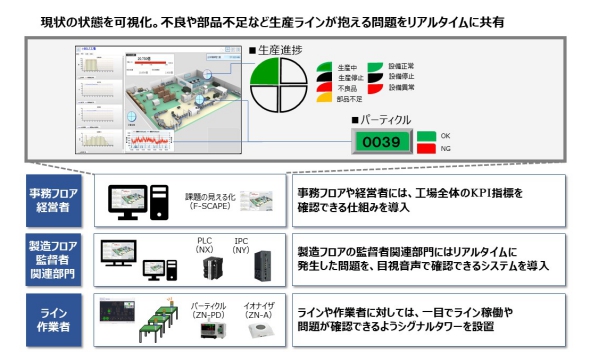

工場全体については、さまざまな設備の状態をデータで可視化し、オペレーションの最適化を推進している。「作業者は標準作業に集中できる」「現場の変化や異常をリアルタイムに可視化し共有できている」「現場の変化や異常に素早く対処できる」というコンセプトを定め、製造部門長から現場の作業者までスムーズにコミュニケーションが取れるようオペレーションを再構築した。

事務フロアや経営者には工場全体のKPI指標を確認できる仕組みを導入。製造フロアの監督者関連部門にはリアルタイムに発生した問題を対象ラインごとに目視、音声で確認できるシステムを取り入れた。ラインや作業者に対しては一目でライン稼働や問題が確認できるよう信号灯を置き、状態が見えるようにした。「こうした結果、問題が起きても素早く問題が解決され、すぐに生産が再開されるという状況を作り出すことができました」と阿瀬井氏は語っている。

一方、製品個別の問題に関してもそれぞれ改善への取り組みを行っている。例えば、製品組み立てでは、組み立て直しでばらつきが発生していることを確認した。発生メカニズムの仮説を立て、設計、量産部品、工法・作業手順、工程設計の観点からモノ作りを再点検し、ばらつきの原因をガスケットと特定し、材料変更を行い、組み立て性を高めた。

こうした取り組みにより、2020年度の目標値を上回る工程サイクルタイムのばらつき低減を実現した。これにより製品原価削減や、生産量アップの効果が生まれたという。

リモートで緻密なコミュニケーションにより共創を実現

今回の実質的な取り組み期間は2020年4月から2021年3月までの約1年間で、COVID-19によりリモートワークで円滑に作業を行うために、文書化や資料化、より具体的な絵で示した資料などを準備して実行したという。

バーンズ氏は「(実際に現場で立ち会えないため)実際の製品や製品ラインを深く理解していなければ分からない内容では多くの質問が必要となりました。また、システムの開発や設置は非常に苦労しました。しかしリモートでの対面会議を重ねることで、チーム間のコミュニケーションが高まり、活動は円滑に進みました」と取り組みを振り返る。

また、阿瀬井氏は「仮説を立てて原理原則で取り組んでいることが互いに納得できるように、目標を明確にしたことが、成果を上げることにも大きく寄与しました。さらにデータの見える化が進むことで、改善意識が高まり、自律的な取り組みが加速したと感じています」と手応えについて語っている。

これらの取り組みを経てOCRではさらに2021年度も取り組みを拡大する計画だ。今回得られた資産・経験を活用し、工場全体に取り組みを広げ、生産性改善を目指す他、新たに工程間の搬送自動化や、データを活用した異常予兆監視システムの導入などにも取り組む方針だ。これらの取り組みにより、2021年度には、保有する経営資源(人・設備)で、生産量を20%増やすことを目指しているという。

製造現場において、デジタル技術によるデータを活用した改善活動は避けられないものとなっている。しかし、今回見てきたように実際に現場で生産活動を行う担当者のみで一連の作業を行うことは大変だ。こうした中で、デジタル技術とモノづくりの知見の両方を持ち、作業内容の改善まで踏み込み成果が出るまで“寄り添う”オムロンの「i-BELT」サービスは、現場の改善に悩む多くの製造現場にとって大きな助けになることだろう。

関連記事

- 工場設備で23%の省エネを実現、真空装置メーカーが取り組んだIoTの現実的価値

- 顧客の現場力も高め、課題解決まで付き合い続けるオムロンFAサービスの実力

- リフトに自分で乗ってスーツを運ぶ搬送ロボ、紳士服メーカーが目指す一歩先の自動化

- アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは

- 薬剤師不足にどう取り組むのか、薬局設備メーカーが取り組んだ自前主義からの脱却

- 需要増と個別対応の増加、相反する要望に包装機械メーカーが開く突破口とは

- 世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年8月1日

関連リンク

関連記事

- 工場設備で23%の省エネを実現、真空装置メーカーが取り組んだIoTの現実的価値

- 顧客の現場力も高め、課題解決まで付き合い続けるオムロンFAサービスの実力

- リフトに自分で乗ってスーツを運ぶ搬送ロボ、紳士服メーカーが目指す一歩先の自動化

- アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは

- 薬剤師不足にどう取り組むのか、薬局設備メーカーが取り組んだ自前主義からの脱却

- 需要増と個別対応の増加、相反する要望に包装機械メーカーが開く突破口とは

- 世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

オムロン インダストリアルオートメーションビジネスカンパニー 企画室 IoTプロジェクト 阿瀬井宏治氏

オムロン インダストリアルオートメーションビジネスカンパニー 企画室 IoTプロジェクト 阿瀬井宏治氏 Omron Automation Americasの製造担当シニアディレクターであるダン・バーンズ氏

Omron Automation Americasの製造担当シニアディレクターであるダン・バーンズ氏