製造現場を追い詰める生産性と働き方改革の問題、“板挟み”解決はツールで簡単に:製造現場の働き方改革

多くの企業で取り組みが進められている「働き方改革」だが、生産性をシビアに追い求めてきた多くの製造現場では、労働時間短縮が難しい状況に陥っている。そこで注目されるのが、新たなツールの導入である。“板挟み”を解消し、生産性確保と働き方改革を両立させるために必要なものは何なのだろうか。

“板挟み”に苦しむ製造現場

あらゆる企業で「働き方改革」への取り組みが加速している。日本企業では、年間で最低5日の有給休暇取得が義務化されるなど、労働時間短縮や労働環境改善が進められている。一方で、これらの取り組みに対し、苦しんでいるのが製造現場だ。製造現場では以前から徹底した改善活動が行われ、「生産性」が重要指標として位置付けられているからだ。「無駄」の徹底的な排除に取り組んできた製造現場にとって、労働時間はそのまま生産量に直結しており、従来の延長線上となるやり方では「生産量を維持しつつ労働時間を削減する」というのが難しい“板挟み”状態に陥っている。

そこで、重要になるのが、従来の改善活動の対象としていた領域“以外”を、どのように改善するのかということだ。改善を進めるには、まずは現在の状況が「見える」ようにならなければならない。「現在見えている」領域については既に改善活動の対象であるため、ポイントとなるのは「今まで見えなかったものを現場でどのように見えるようにするのか」ということになる。

そのためには新たな手法やツールが必要になる。しかし、成果の見えない領域への投資を大規模で進めるのは通常の企業にとっては難しい。これらをより簡単に、短い期間で実現し、早期に効果を実感できるようにすることが求められているのだ。

こうしたニーズを捉えて新たな製品を展開するのが日立ソリューションズ東日本である。日立ソリューションズ東日本は1984年に設立されたITソリューション企業で、工程管理・プロジェクト管理システム「SynViz S2」や生販在可視化・調整ソリューション「SynCAS PSI Visualizer」、生産スケジューラー「SynPLA」などの製品を展開。さらに、製造現場向けでも数多くのシステムインテグレーション(SI)に携わってきた。

「製造現場の見える化」についてもさまざまな導入実績を持つが「従来の個別対応のSIでは、費用が高額になるほか、導入までの期間が長くなりがちでした。高度な分析などを実現するには個別対応が求められますが、現在『働き方改革』などで苦しむ中堅企業などでは、費用面や期間面で導入が難しかった状況があります。その中でより幅広い現場を、IoTとデータにより支援するためにはどうしたらよいかを考えてきました」と日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 コンサルタントの及川慎也氏は振り返る。

「製造現場見える化」のノウハウをパッケージで提供

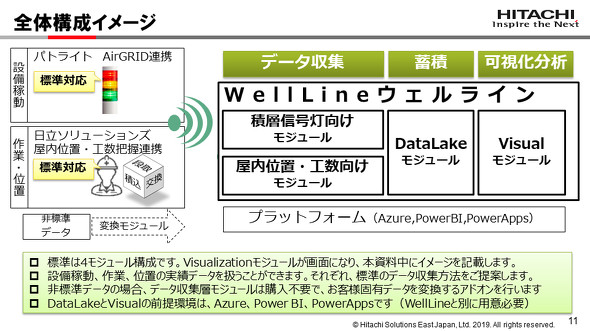

そこで新たにパッケージ製品として2019年10月に発売したのが、生産効率・べき動率改善ツール「WellLine(ウェルライン)」である。「WellLine」は、製造業の設備と人の状況を可視化する製造現場向けの生産性向上IoT/データ分析ソリューションである。ポイントは、製造現場の設備の稼働データや生産データ、状態データだけでなく、作業員など人の行動を含めたデータを収集し、設備と人の稼働情報を併せて可視化・分析できるようにした。

及川氏は「ここ数年、製造現場でのデータ収集・分析に関する状況について注視してきました。その中で『稼働監視や稼働を維持するためのデータ自体を集めきれていない』『データを集めても活用できていない』など、より基本的な部分で課題を抱えていることが分かりました。また、データ活用の内容についても、必ずしも高度な分析を求めているのではなく『稼働率を把握して改善する』など、より簡単でシンプルなソリューションを求めていることが分かりました」と語っている。

「WellLine」の開発プロジェクトを推進した日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 第一グループ 技師の佐々木和也氏は「もともと弊社はBI(Business Inteligence)ツールなど経営層を含めた見える化や可視化のツールを扱っていました。そういう実績も含めて『見える化』には強みがあると考えました。製造現場向けでもこの強みを生かしつつ、データを分析し見せるところは当社が行い、データ収集や通信システムはパートナーとの協業を進め、一貫性のあるソリューションを実現できるように開発しました」と語っている。

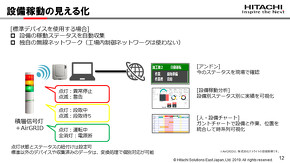

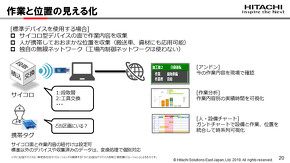

データ取得については、パトライトや日立ソリューションズとパートナーシップを組んでいる。パトライトは、積層信号灯のステータスを通信経由で発信する「AirGRID」を展開しており、これにより取得した設備の稼働状況を「WellLine」に送ることができる。一方、日立ソリューションズでは、「サイコロ型IoTデバイス」により人の作業状況を把握できる。また、センサーを携帯タグとして作業者が持ち歩くことで、フロア中のどの区画に滞在していたかの履歴も収集することが可能だ。これらで収集した全てのデータは、その都度クラウドにあるデータベースに送信・格納し、即座にアンドンや分析画面、人・設備チャートで可視化できる。これらを組み合わせることで、設備だけでなく人の作業も併せて一元的に見える化できるという。

設備と人の稼働情報をあわせて可視化・分析することによって、非生産やロス時間を認識し、生産性低下の要因を早期に特定することが可能となる。こうした「現場にいなくても工場の状況が分かる」「分析のスペシャリストでなくても改善点を読み取れる」「設備と作業員の稼働を同時に確認できる」などが同製品の強みだ。

実際に「WellLine」の提案活動を進めている日立ソリューションズ東日本 営業統括本部 ソリューション第四営業部 甲斐史彦氏は「製造現場で特に関心の高い点が『作業者の負担』です。作業者にできるだけ負担なく情報を正確に収集するという点で、これらのパートナーと一貫したソリューションを提供できていることが評価を受けています」と述べている。

必要十分な条件に絞ることで早期に成果を創出

一般的な「見える化ツール」は、対象とする範囲が広く、データ次第で「何でもできる」と訴求するものが多いが、「WellLine」は「設備の稼働を維持するためにはどうするか(トヨタ生産方式でいう「べき動率」)に特化しており、そのため見える化の対象とする指標なども限定されている。要件定義などが不要となり、導入や成果の創出までがより短期に実現できるということが特徴だ。「WellLineの導入の意義は、どの程度生産性を改善するというよりは、見えていなかった非効率の部分を明らかにするところにあります。それを改善するための手掛かりが比較的簡単に分かるというところが価値です。例えば非稼働の割合が分かった場合、その原因がどこにありそうか、それに誰が関わったかなどが分かり、非稼働部分を短期間に稼働にもっていくことができることがポイントです」(及川氏)。

さらに、それぞれの生産現場への適合状況をすぐに把握することができる。ただ、それだけにとどまらず、広い範囲でBIツールが必要な顧客に対しては、同社ではBIツールを使った可視化分析を行うソリューションも用意している。

「より高度な取り組みを進めたい場合は、従来当社で提案してきたような個別対応の見える化ソリューションを導入することができます。しかし『WellLine』で対象とするのはあくまでもこうした個別対応が難しく、より簡単に負担を小さく『見える化』の価値を得たいとする企業です。ターゲットを明確に絞り込んでいることで、システムそのものもシンプルになりますし、導入期間も短くでき、成果創出までを短期化できます」と及川氏は価値をあらためて強調する。

「WellLine」のターゲット層は「自動化設備とそれを運用する人作業がある。例えば、段取り替えが多い少量多品種生産などが当てはまると考えます。金属部品加工や樹脂加工メーカーなどを中心とし、食品などプロセス加工メーカーも対象となります。売り上げ規模が500億円以下で、従業員数が200〜300人の規模の企業からの問い合わせが中心となっています」と甲斐氏は語る。価格についても数百万円レベルで提供できるという。

予兆保全やAIの活用も

今後に向けては、「WellLine」をベースに機能拡張を進めていく計画である。その1つとして、設備故障や不良の「予兆検知」機能を追加する。一定期間以上の収集データを分析し、機械学習を行うことで、「正常時と異なる状態」を「異常の兆し」と定義し、学習の負担を小さくし予兆を検知するモデルを構築できる。このモデルを「WellLine」に組み込むことで、予兆を検知した場合にアンドンに警告を表示するような使い方ができる。「振動や温度など波形を刻むセンサーデータを用いた簡易な予兆検知モデルの導入から、個別の環境・条件に応じた特徴量の設計・チューニングを施したカスタムモデルの構築まで支援していく」(及川氏)。

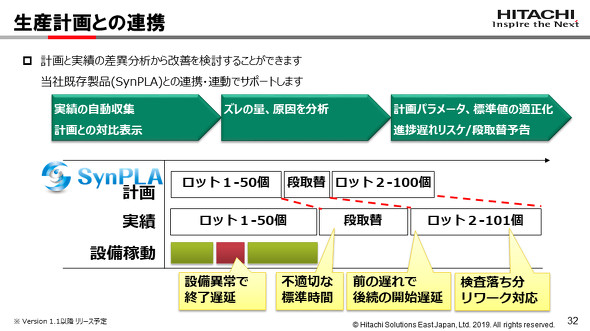

さらに工場運営の正しい効率化を実現するためには「設備は稼働しているが、それが正しい稼働なのか」を判断することなども求められる。これらを把握するためにも、データ取得のためのさまざまなデバイスへの対応を広げていくほか、生産スケジューラーである「SynPLA」との連携も実現する計画である。それにより指図とそれに基づいた計画と実績の差異が把握でき、より柔軟で効率的な工場運営が行えるようになるという。

及川氏は「多くの製造現場では、なぜ『生産効率が下がっているのか』を把握するのに苦労するケースが多いというのが現実です。われわれが提供するのは見えなかったものを測る手段であり、見えなかった非効率部分を明らかにする役割だと考えています。短期間で『見えなかった非稼働時間を、稼働時間に変えられる』というのが提供したい価値です」と目指すものを語っている。

製造現場での労働環境をより一段高いレベルに引き上げる「働き方改革」で「何から手を付けてよいのか分からない」と悩みを持つ企業は多いが、まずは「WellLine」により、「見えなかった非稼働領域」の発見に取り組んでみるというのも一つの手だといえるだろう。

第4回 スマート工場EXPO(SFE2020)出展のお知らせ

日立ソリューションズ東日本では、2020年2月12〜14日に東京ビッグサイトで開催される「第4回 スマート工場EXPO(SFE2020)」に出展します。「コネクティッドファクトリー 人と最新テクノロジーの融合で新次元のビジネスを拓く」をテーマとし、「AppSQUARE」と「SynViz S2」などによる設計開発プロセスや、サプライチェーンなどを含めたシームレスな情報連携とオペレーション最適化を提案します。詳細についてはこちらのWebサイトでご確認ください。

イベント概要

開催日時: 2020年2月12日(水)〜14日(金)

10:00〜18:00(最終日は17:00まで)

会 場: 東京ビッグサイト西ホール

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立ソリューションズ東日本

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年2月27日

日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 コンサルタントの及川慎也氏

日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 コンサルタントの及川慎也氏 日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 第一グループ 技師の佐々木和也氏

日立ソリューションズ東日本 ビジネスソリューション本部 アナリティクスソリューション部 第一グループ 技師の佐々木和也氏

日立ソリューションズ東日本 営業統括本部 ソリューション第四営業部 甲斐史彦氏

日立ソリューションズ東日本 営業統括本部 ソリューション第四営業部 甲斐史彦氏