品質問題の処方箋、最初の一歩は「AI活用による検査自動化」から:製造業IoT

製造業における課題として大きな注目を集めている品質問題。その解決策のひとつとしてAIの活用に関心が集まっている。その中で、実績が出始めているのが検査工程でのAI活用だ。先行して多くの導入事例を持つNECに話を聞いた。

2017年の製造業にとって大きく影を落としたのが品質問題だ。背景の1つとしてあるのが、製品の複雑化と労働人口減少による人手不足である。従来に比べ人手を確保するのが難しくなり、さらに長年の習慣化や仕組みの形骸化などが加わったことで、組織内でこの問題を解決できなくなってきているのだ。

こうした品質問題への対策は多くの日本の製造業にとって急務であるといえるが、従来通りのやり方で解決するのは現実的に難しくなってきている。以前のように人手や時間を十分にかけることは、人材確保と市場競争の両面で難しい。このような中で、品質を高めるためには、組織全体で品質に対する取り組みを高度化する必要がある。部門に閉じた取り組みや、1つの組織を作っただけでは解決できない問題なのだ。

人員を増やすことなく、従来組織のままで品質向上を進めるには、各部門の品質に関する作業負荷を減らすことがまず必要となる。そこで新たな技術を使って、これらの問題を解決しようという動きが盛り上がりを見せてきた。

その中で最も注目を集めているのが、AI(人工知能)関連技術の活用である。AIを活用することで、現場における撮像により生じる画像データの差異をある程度吸収し、最適な結果を導き出すアルゴリズムを作り出すことができる。これにより、従来の装置のように厳密に要件を設定することなく、さまざまな領域を自動化することが可能となる。

特に製造現場で実際の活用が広がっているのが検査工程におけるAI活用である。良品は一定基準に収まっているが、不良品を生みだす不具合は千差万別である。これを正確に見つけ出し、除く作業は、人手で行う場合がまだまだ多い。生産工程においてはすでに、機械による自動化が実現されてきているが、検査工程においては、多くの人員が生産ラインに並ぶ光景をよく目にする。これを画像とAIを活用することで、自動化しようというものである。

住友電気工業が実現したAIによる検査省力化

1つの成功事例として、住友電気工業の例がある。住友電気工業はさまざまな部品を製造しており、品質検査は重要な工程である。しかし、同工程で検査を担う熟練技術者の高齢化や引退などで作業者不足の問題が生じており、検査業務の負担を軽減するための方策と技能継承を真剣に考える時期に来ていた。

このような背景のもと、住友電気工業は、これらの課題を解決するためにAI活用に乗り出したという。まず製造現場の検査工程にある製品を撮影したデータからAIを活用して特徴量を抽出し、良品か不良品かを判定する。1個数秒程度で判定することが可能で、自動で処理し続けることができるために、人手でやっていた時よりも大幅な効率化が実現できたという。さらに技術者により異なる技能レベルの差異なども抑えることができ、品質の安定化にもつながっている。

これらの実現を支えたのがNECの外観検査ソリューション「AI Visual Inspection」である。「AI Visual Inspection」は2017年6月の発売だが、既に自動車関連企業や建材メーカー、素材メーカー、食品関連メーカーなどさまざまな業種で、実証や導入が進んでいるという。

NEC 第一製造業ソリューション事業部 ものづくりIoTインテグレーション部 マネージャーの神保典和氏は「導入する業種などは多岐にわたりますが圧倒的に多いのが自動車部品メーカーです。半導体や電子基板など形が決まっているものや大量に作るものについては専用装置が存在しており、そちらで進めてきました。しかし、自動車部品は複雑な形状で一律の仕組みでの検査が難しい状況にありました。これらの多品種少量の領域でも検査の自動化ができる点がAI活用のメリットです」と述べている。

ディープラーニングの活用による効率的な検査の実現

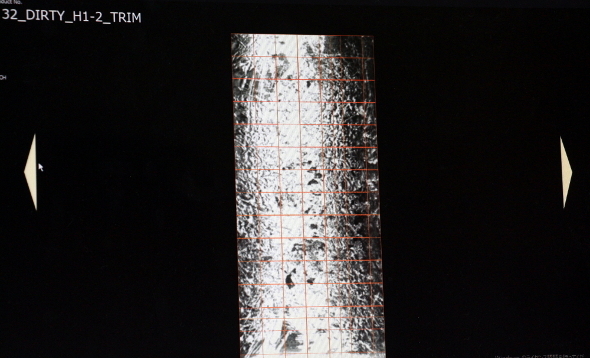

「AI Visual Inspection」では、機械学習技術の1つであるディープラーニング(深層学習)を活用。手本となる教師データから自動的に特徴量を抽出して学習し、人間が欠点を抽出して良品・不良品の最終判断をしなくても正しい判断を導き出すことができる。また「キズ」「汚れ」「腐食」などの多種多様な不良の違いについても学習できるため、個体差のある製品への適用も可能となる。さらに画像データが蓄積できるので、トレーサビリティーの確保にもつながる。

ディープラーニングの活用は既に数多く存在するが、「AI Visual Inspection」がユニークな点として、画像を小さく分割して分割された領域ごとに学習する「スライディングウィンドウ」と呼ぶ手法により良否の判定を行うという点が挙げられる。例えば、広い領域を取った画像でキズを分析する時に、キズの位置や形、向きなどは千差万別となる。AIを使ったとしてもそのパターンごとに学習する必要があり、多くの学習時間が必要になる。それを細かい領域に分けて考えた場合、領域内のキズの特徴量はより少なくなるため、結果として、少ない不良のデータから、より多くの不良パターンの検出が可能になる。この手法を採用することで、学習効率、検知精度を高めることができたとしている。

これはAI活用によるブラックボックス化を防ぐ面でも効果がある。AIの本質的な課題として、AIが学習した内容を人間が把握できないということがある。「ある製品が不良判定されたが、その理由が分からない」ということが起こり得るのだ。しかし、「スライディングウィンドウ」を活用することで、細かく切り分けられた画像の中で不良判定されたエリアが明示されるため、どの部位が不良として判定されたのかがすぐに分かり、改善アクションにつなげやすくなる。

検査現場の運用に合わせたクラウドなど周辺環境の提供

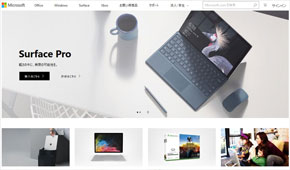

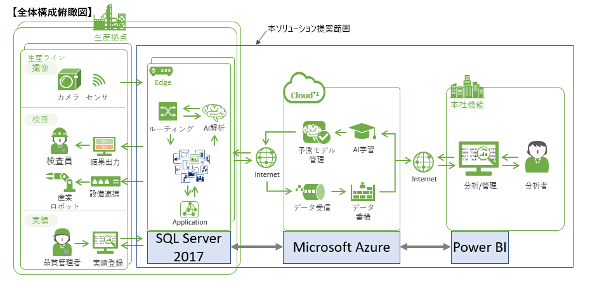

このソリューションを支えているのがマイクロソフトのクラウド「Microsoft Azure」だ。「AI Visual Inspection」を実現するには、製造物の画像を記録する必要があるが、画像が膨大になる中ではクラウドが必須となる。一方で、良否判定の速度や運用の観点から、実際に判定するAIのモデルは工場側に必要となる。神保氏は「製造業に特有の状況を考慮して、工場内で収めるオンプレミスの部分とクラウドの利点を活かしたハイブリッドな環境が最適と考えます。マイクロソフトはハイブリッド環境をグローバルで展開しているので、製造業には最適だといえます」と述べている。

さらに、IoTプロジェクトの特徴を考えても「既に手法が確立している領域は問題ありませんが、基本的にはIoTプロジェクトは明確な成果を得られる確信がないまま始動する場合も多いです。そういう場合に大きな投資は難しいため、クラウドでスモールスタートするという形から始めることになります。この点でもハイブリッド環境が必須だといえるわけです」と神保氏は述べている。ただし、製品の特性によってはデータを外部環境に出したくないという場合は、オンプレミスでの対応も可能としている。

「AI Visual Inspection」におけるマイクロソフトのクラウド「Microsoft Azure」が果たす価値。工場内のオンプレミス環境とクラウド環境がシームレスに連携でき、さまざまなツールの活用やデータ連携などが実現できることが魅力だ(クリックで拡大)出典:日本マイクロソフト

「AI Visual Inspection」におけるマイクロソフトのクラウド「Microsoft Azure」が果たす価値。工場内のオンプレミス環境とクラウド環境がシームレスに連携でき、さまざまなツールの活用やデータ連携などが実現できることが魅力だ(クリックで拡大)出典:日本マイクロソフトまた、神保氏は「現状では、AI技術と、撮像環境や検査を行うロボットなどがバラバラで提供されています。しかし、これをユーザー側でシステム化するのは大変です。こうした一連の仕組みをソリューションとして提供できないか検討しています」とも語る。

AI技術から得られるデータの活用による品質問題改善

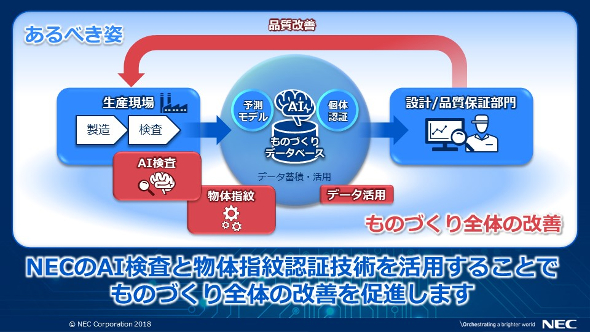

しかしながら、神保氏は「検査だけでは品質問題改善につなげることはできません。製造工程や設計工程などにフィードバックし、プロセス改善につなげることではじめて品質を高めることができます」とも語る。

ここに、NECが保有するAI技術の1つである「物体指紋認証技術」がある。物体指紋とは製品表面上に発生する微細な文様のことで、NECは、同じ金型から製造した部品でも個体差がある点に注目し、それを高精度に識別する技術を開発、バーコードなどが貼付できないモノの個体認証などを実現している。この物体認証技術と「AI Visual Inspection」などの品質情報を組み合わせることで、ロット単位ではなく個体単位での不具合などを把握するような取り組みを進めている。

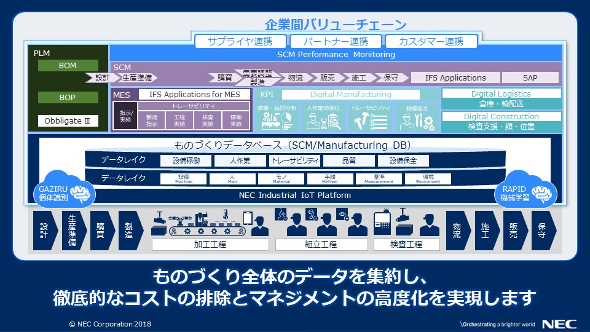

神保氏は「個体認証を実現しその情報を吸い上げることができれば、製造情報や品質情報を一元的に管理できるようになります。品質情報や作業情報などを一元的に管理するものづくり全体のデータを蓄積するデータベースのような存在(以下、ものづくりデータベース)が重要になります」と述べている。

品質向上活動は、一連のエンジニアリングチェーンやサプライチェーンにおける全部門の品質を底上げすることで実現するが、まさにこれらの情報基盤となるのがものづくりデータベースというわけである。

ただ、多くの製造業において「ものづくりだけのデータベースを作る」といってもなかなか進まないのが現実だろう。そこで「まずは、省力化など効果が得られる検査領域で成果を生み出し、検査データの基盤を構築することから始めるのが現実的ではないかと考えます。それを基にモノづくり工程の全体につながるような情報基盤へと発展させていくことが将来的な品質向上やスマート化の実現などに貢献します」と神保氏は語る。

NECでは、これらのAI技術や「ものづくりデータベース」構築への取り組みと合わせて、製造業の品質向上に向けたソリューションの領域を拡大していく方針を示している。

関連記事

IoT時代の製品開発には、なぜ「つながる基盤」が必要となるのか

IoT時代の製品開発には、なぜ「つながる基盤」が必要となるのか

AI活用は既に製造現場改革の現実解、簡単お試しで成果が得られる時代に

AI活用は既に製造現場改革の現実解、簡単お試しで成果が得られる時代に

欧州先進事例に見る、製造業がデジタル変革で得るものとその実現方法

欧州先進事例に見る、製造業がデジタル変革で得るものとその実現方法

製造業IoTにおける“最強のコンビネーション”とは何か

製造業IoTにおける“最強のコンビネーション”とは何か

深刻化する人手不足、製造現場の「現場力」を高めるデータ活用に必要なもの

深刻化する人手不足、製造現場の「現場力」を高めるデータ活用に必要なもの

現場で見えないものを見る世界、スマート工場で生まれるAIによるブレークスルー

現場で見えないものを見る世界、スマート工場で生まれるAIによるブレークスルー

IoTやAIは何を変えるか、マイクロソフトが描く将来像

IoTやAIは何を変えるか、マイクロソフトが描く将来像

「Windows 10 IoT」はなぜIoTデバイスのためのOSなのか

「Windows 10 IoT」はなぜIoTデバイスのためのOSなのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年3月26日

NEC 第一製造業ソリューション事業部 ものづくりIoTインテグレーション部 マネージャーの神保典和氏

NEC 第一製造業ソリューション事業部 ものづくりIoTインテグレーション部 マネージャーの神保典和氏