深刻化する人手不足、製造現場の「現場力」を高めるデータ活用に必要なもの:製造業IoT

製造や設計など製造業において人手不足が深刻化している。製造業が品質を維持し新たな成長を実現していくためには、先進技術を活用した効率化の実現と新たな付加価値創出が必須となりつつある。その中で重要なカギを握るのが「データの活用」である。インダストリー4.0やConnected Industriesなど産業革新実現のカギを握る「データ」の活用方法とその基盤について紹介する。

製造業の課題となる「収益力」と「現場力」

日本の製造業にとって大きな課題として指摘されているのが収益性の問題である。欧米の先進企業に比べ、日本の製造業の収益力は見劣りし、結果として先進技術の取り込みやイノベーションへの投資に遅れるケースが増えてきている。収益力を確保するためには、新たな付加価値の創出が必須となるが、それがうまくいっていないことが顕在化している。

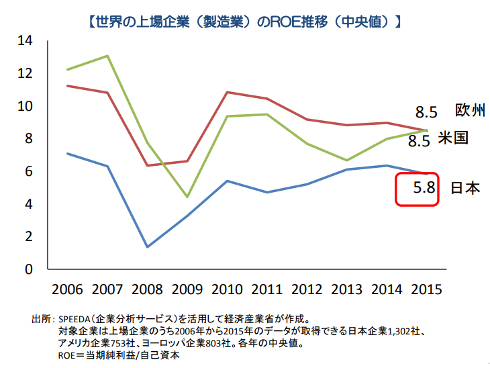

経済産業省が毎年モノづくり企業の状況について調査し発行している「ものづくり白書」の2017年版によると、世界の上場製造業のROE推移を調べたところ、2015年の欧州や米国の数値が8.5だったのに対し、日本企業は5.8となっており、明らかに収益力が低いことが見て取れる。

従来は日本の製造業は「現場力」を強みとし、ボトムアップによってムダの排除(コスト削減)とカイゼン(品質向上)を行うことで収益力を支えてきた。しかし、カイゼンだけではカバーできない変革に対応するのが遅れ、イノベーションを実現する力が弱まってしまった。

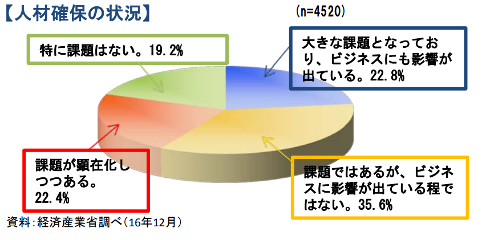

さらに、この強みとしていた「現場力」も今後維持できない状況が生まれてきている。深刻化する「人手不足」の問題である。「ものづくり白書」によると、人材確保の状況について「大きな課題となっておりビジネスにも影響が出ている」とした企業が22.8%にもおよんでいる。「課題」として認識している回答を合計すると80.8%にも達しており、多くの日本の製造業が「人手不足」を課題と認識していることが分かる。

実際に、製造現場を支えてきた熟練工は高齢化に伴って減る一方であり、このまま放置を続けた場合、これまで培ってきた暗黙知や匠のノウハウは失われてしまいかねない。つまり、強みとしてきた「現場力」も今後衰退することが確実視されているという厳しい現状だといえるのだ。こうした状況を見ると、新たな技術や手法によって、これまでのやり方を変革しなければならない時期が来ていることは明らかだ。

変革のカギを握る「データ活用」

変革のための鍵を握るのはデータだ。IoT(モノのインターネット)により従来取れなかった情報を取得できるようになり、通信技術やストレージ技術によりこれらの情報を収集し蓄積できるようになった。さらにビッグデータ解析やAI(人工知能)関連技術によりこれらを分析し知見を生み出せるようになり、それを現実世界にフィードバックできるサイクルを生み出せるようになった。CPS(サイバーフィジカルシステム)の世界である。このデータサイクルを活用することで、従来にない業務プロセスの効率化や、新たな付加価値向上が実現できるのだ。

データ活用で1つの象徴的な取り組みが「デジタルツイン」である。デジタルツインとは、工場や製品などに関わる物理世界の出来事をIoTによってそっくりそのままデジタル化し、仮想空間上にリアルタイムに再現する仕組みだ。物理世界の情報を全て仮想世界に再現できるため、仮想世界上で実際には行えないシミュレーションなどを行い、まだ起こり得ない未来を予見することなどが可能となる。こうした技術は現状では一部分だけで実現できているような技術だが、日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 インダストリーマーケティングマネージャーの鈴木靖隆氏は「3〜5年以内に数億もの製品がデジタルツイン化していきます」と予測を示している。

これらのデータ活用の取り組みに対して日本の製造業は大きく出遅れているようにも見えるが鈴木氏は「そうではない」と否定する。

実際、日本の製造業はこれまでもPLC(Programmable Logic Controller)に始まり、MES(Manufacturing Execution System)、SCADA(Supervisory Control And Data Acquisition)、MHS(Material Handling System)など、データに基づいて製造プロセスを効率化・自動化するためのシステムを積極的に導入してきた。

問題はこれらのデータの大部分が、ほとんど分析・解析されることなく捨て去られてしまっていることだ。製造部門が所有しているOT(Operational Technology)用のストレージは容量に制約があり、さらに処理速度にも制約があった。装置をミリ秒単位のサイクルでモニタリングしているデータを間引く、あるいは収集したデータを1時間ごとに平均化して蓄積するといった使い方を余儀なくされてきたのである。

「日本の製造業はデータを持っていないわけではなく、以前からさまざまな活用に取り組んできました。しかし、それを全て活用する技術リソースがなかったので活用しきれていなかったというのが本質です。現場には大量かつ多様なデータが存在します。技術基盤を整備し、これらを生かすことで現場の業務プロセスもさらに効率化を進めることが可能で、新たな気付きも生まれるはずです」と鈴木氏は主張する。

デジタルツインを軸に製造プロセスを変革

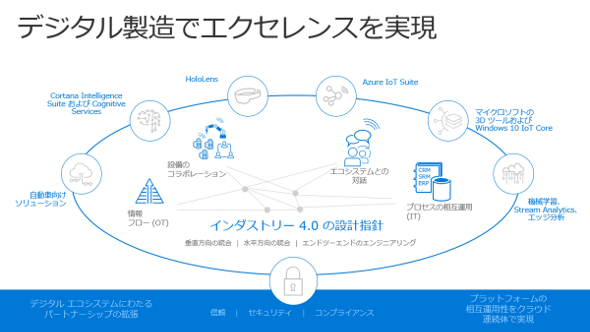

マイクロソフトではこのような日本の製造業が抱える課題を捉え、変革のためのソリューションを提供していく考えである。

そこで基本となるのが、データのシームレスな連携である。その連携に大きな力を発揮するのがマイクロソフトのソリューションである。マイクロソフトでは、産業用PCプラットフォームとしてWindowsは古くから製造現場に展開してきており、必然的にデータベース製品のSQL Serverの利用比率も高いこれらのユーザーの中にはSQLの拡張言語であるTransact-SQL(T-SQL)を活用し、データマイニングなどの高度な分析をオンプレミスで実践している企業も数多く存在する。

これらの現場や工場内でのデータ活用基盤に加えて、パブリッククラウドサービス「Microsoft Azure」とのハイブリッド活用がシームレスに行えることがマイクロソフトの強みである。エッジからクラウドまでのデータを完全に連携させることが可能となるからだ。これによりエッジから上がってくる豊富な情報を漏らすことなくクラウド上に蓄積し、豊富なコンピューティングリソースをフル活用した分析や解析が行える。

「製造現場に対し、オンプレミスとクラウドをシームレスにつないだハイブリッド環境の構築を支援することで、機械学習やストリームアナリティクス、エッジ分析などの要素技術を提供し、新たな価値をもたらします。各装置に発生する故障の予測分析などの他、製品品質や歩留まりなどに対するリアルタイム解析などを容易に展開できるようになります」と鈴木氏は語る。

SQL Serverに機械学習を実装した3つの理由

マイクロソフト自体も製造現場を支えるソリューションを次々に進化させている。その1つとして紹介したいのが、2017年10月2日に米国で正式リリースされたばかりの「SQL Server 2017」である。SQL Server 2017は従来Windowsベースだったが、WindowsのみならずLinuxさらにはDockerにまでに対応した。さらにオンプレミスとクラウドを問わず、複数のプラットフォームをまたいで動作する。

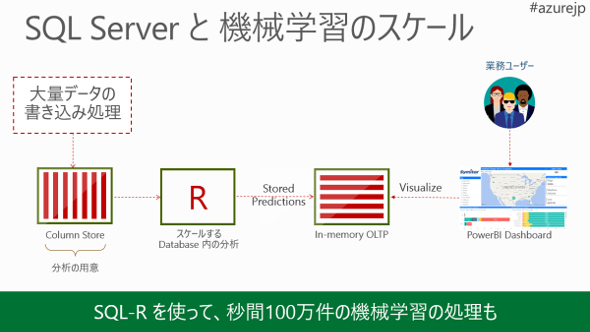

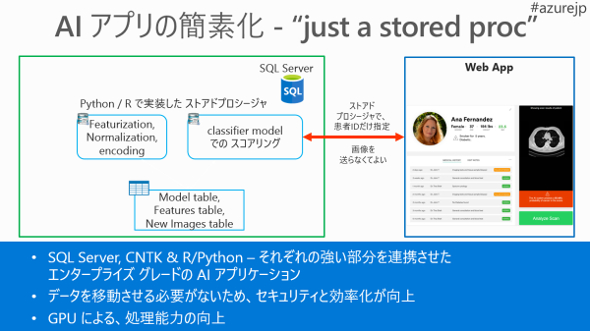

そして特筆すべきが、データ分析機能の強化である。製造現場におけるデータ活用が進まなかった理由として、分析や解析のシステム的な負担が大きかったという点は述べたが、SQL Server 2017では新たに、ビッグデータ分析や機械学習などで汎用的に使われている「Python」や「R」などのプログラミング言語を組み込み、より簡単に機械学習などの高度な分析技術が使えるようになった。データの処理指示を簡略化する「ストアドプロシージャ」の中で「TensorFlow」や「CNTK」などの機械学習ライブラリの実行も可能となり、さまざまなAI機能を活用するハードルを大幅に下げたことが特徴となっている。

日本マイクロソフト コマーシャルソフトウェアエンジニアリング本部 テクニカルエバンジェリズム部 Principal Software Development Engineerの畠山大有氏は「これまでビジネスで扱ったことのないデータとして画像や言語、音声などがある。機械学習などのAI関連技術を活用することで、現場で数多く創出されるこれらを有効活用することができる」とその価値について述べている。

SQL Serverに機械学習関連機能を組み込んだ理由について畠山氏は次の3つの理由を挙げる。

第1は「データ移動の排除」である。従来はビッグデータ分析に際しては、データの蓄積場所から分析場所への移動など、データ移動が頻繁に発生していた。移動先で十分なセキュリティが担保されているとは言い難い状況なども発生しており、データ分析のメリットとリスクが背反しているような状況だった。「機械学習をデータベース上で実行できれば、わざわざデータを移動させる必要はなく、データベースの強固なセキュリティ機能を使ってデータを永続的に保護できます」と畠山氏は語る。

第2は「運用しやすい機械学習のスクリプトとモデル」である。先述したようにPythonやRといった言語をサポートし、使い慣れたT-SQLストアドプロシージャから呼び出すとことができるのは、それ自体が機械学習のモデル管理における大きな強みとなる。データサイエンティストとSQL開発者、あるいはDBA(データベース管理者)といった異なる職種の人材が常に同じデータソースを共有し、活用することが可能となるからだ。データの散在を防ぐことで、バージョン管理も楽になる。

そして第3が「エンタープライスグレードのパフォーマンスとスケール」だ。「GPUやマルチスレッディングによる並列処理機能を利用し、RおよびPythonスクリプトを高速実行することが可能。あわせてSQL Serverならではのセキュリティ、コンプライアンス、リソースガバナンス、高可用性といった機能との相乗効果により、大規模なデータを安全に運用することができます」と畠山氏は訴えている。

これらの3つの条件をクリアすることで、より現場で安全・簡単にデータ分析およびデータ活用ができるようになったという点が新たな価値だといえる。

トレーニング済みの機械学習モデルをエッジに

SQL Server 2017に加えて、もう1つ取り上げておきたいのが、マイクロソフトがクラウドから提供している「Azure Machine Learning(以下、Azure ML)」の機能強化だ。もともとAzure MLは、インターネット回線とWebブラウザがあれば機械学習を簡単に始められるサービスとして2014年より提供を開始したものだが、ここにきて本格的なデータ分析に使えるツールとして発展した。

現在のAzure MLには、機械学習のモデル管理ならびに作成されたモデルのトレーニングの大きく2つのサービスが用意されている。機械学習のライフサイクル全体をカバーするGUIベースのツールとして「Azure Machine Learning Workbench」をWindowsならびにMacの両プラットフォームに提供している。「トレーニング済みの機械学習モデルはそのままAzure上のHadoop/Apache Spark、SQL Server、仮想マシン、GPU、コンテナサービスで実行できる。加えて、オンプレミスのSQL ServerやMachine Learning Server、さらにはエッジにデプロイして実行することも可能です」と畠山氏は語る。

ちなみに機械学習モデルのエッジへの実装を担うのが「Azure IoT Edge」というサービスだ。具体的にはデータをエッジで処理できるようにエッジデバイスをプログラミングし、どのIoTデータをキャプチャーしてクラウドに送信するかを決定するというものだ。こうしてエッジからクラウドに送信するデータ量を絞り込むことで通信コストを削減する他、他のアプリケーションとの関係においてデータの保存と分析にかかるコストを削減することができる。また、オフライン時や断続的にしかクラウドに接続できない場合でも、エッジデバイスを確実かつ安全に動作させ、再度接続された時点で最新状態に同期し、引き続きシームレスに機能させることができる。

これらで見てきたように、マイクロソフトはデジタル製造革新を支えるさまざまなソリューションの進化を進めており、これまで現場に存在したさまざまな障害を低減しデータ活用の可能性を広げてきているといえる。製造業の課題である「付加価値創出」と「人手不足」の解決に大きく貢献するのが「データ活用」になるが、そのデータを活用するためには、さまざまな技術基盤の整備が必要となる。エッジからクラウドまでのシームレスなデータ基盤とともに、これらを活用する機械学習などの分析技術をそろえるマイクロソフトは、新たな革新に乗り出す製造業の有力なパートナーとなり得るはずだ。

関連記事

- IoT時代の製品開発には、なぜ「つながる基盤」が必要となるのか

- IoTやAIは何を変えるか、マイクロソフトが描く将来像

- 「Surfaceファミリー」がもたらす設計者の新たな「働き方改革」とは

- 「Windows 10 IoT」はなぜIoTデバイスのためのOSなのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2017年12月7日

図1 世界の上場企業(製造業)のROE推移(中央値) 出典:SPEEDA(企業分析サービス)を活用して経済産業省作成

図1 世界の上場企業(製造業)のROE推移(中央値) 出典:SPEEDA(企業分析サービス)を活用して経済産業省作成 図2 人材確保の状況 出典:経済産業省調べ(2016年12月)

図2 人材確保の状況 出典:経済産業省調べ(2016年12月)

日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 インダストリーマーケティングマネージャーの鈴木靖隆氏

日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 インダストリーマーケティングマネージャーの鈴木靖隆氏

日本マイクロソフト コマーシャルソフトウェアエンジニアリング本部 テクニカルエバンジェリズム部 Principal Software Development Engineerの畠山大有氏

日本マイクロソフト コマーシャルソフトウェアエンジニアリング本部 テクニカルエバンジェリズム部 Principal Software Development Engineerの畠山大有氏