工作機械の“ドカ停”防ぐ、IoTとAIによるクーラントポンプの故障予知:製造現場のAI活用

製造現場の高度な生産性維持を阻む大きな要因に、設備の故障がある。これらを防ぐ予防保全が、IoTやAIなどの先進デジタル技術で実現可能になってきている。こうした動きに俊敏に反応するのが、各種機械を製造する住友精密工業である。同社のAI活用の取り組みを追う。

工作機械の稼働率を上げるAI活用

製造現場において、稼働率向上の大きな障壁となるのが、製造設備の故障である。製造現場では、主に日常作業の停滞などで発生する短時間の稼働停止である“チョコ停”と、長時間の停止となる“ドカ停”があるが、設備故障はほとんどがこの“ドカ停”を生み出し、稼働率や生産性を大きく下げる要因となるからである。

機械の故障による“ドカ停”を防ぐためには、故障する前に部品交換などの保全作業を行うしかない。ただ、故障の要因にはさまざまなものがあり、いつ故障するかを正確に把握することは難しい。これをIoT(モノのインターネット)やAI(人工知能)関連技術など先進デジタル技術を用いることで、正確に予測し、故障を予知する取り組みに注目が集まっている。

こうした取り組みに積極的に取り組む姿勢を見せているのが、機械メーカーの住友精密工業である。住友精密工業ではこのほど、ITサービス企業のユニアデックスと協業し、高圧クーラントポンプにおける故障予知の実証を開始したという。

住友精密工業は、住友グループの一員として航空宇宙機器、油圧機器、熱交換器、その他の産業機器を手掛けている。その広範な製品群の中、産業機器向けの主力商品の1つが、クーラントポンプである。

クーラントポンプは工作機械において切削加工を行う際に、高圧クーラント液を噴射し、切削温度を下げ加工精度を維持したり、工具の長寿命化を実現したりする役割を担う。ただ、切削加工により発生した金属粉が混入するため、ポンプ内各部で摩耗などが発生しやすい。クーラントポンプの故障は、最終的には工作機械の破損などにつながる可能性もあり、生産計画に重大なダメージを与えかねない。その意味でもクーラントポンプの故障予知や予防保全の体制を確立することは、特にスマートファクトリーの要件を満たす上でも小さくない課題となっている。

住友精密工業では主力の高圧クーラントポンプ「CQTM」シリーズに加えて、省スペースで配管作業の削減やメンテナンス工数の低減を実現した新製品「CX」シリーズなどを展開。工場の生産性向上に貢献している。

クーラントポンプで状態監視を行う意味

クーラントポンプの販売ルートは主に、セットで組み上げて販売する工作機械メーカー、ユニットとして組み上げるクーラントユニットメーカー、補機として購入するユーザー企業の工場、という3つがある。そのため単体の製品として予防保全を実現するということが難しい。

住友精密工業 油機事業室 技術グループ マネジャーの竹内経博氏は「製品としてクーラントポンプだけで完成するわけではなく、部品メーカーとしてどうするかという考え方が必要になります。少なくとも顧客側で最低限の故障検知や予防検知を行える仕組みやデータを提供することは、装置メーカーにとっての使命と言えます。今後は自社が顧客の選定候補として生き残れるかどうかを左右する必須条件になると考えています」と危機感を示す。

スマートファクトリー化への取り組みの中で、クーラントポンプとセットで使う工作機械がIoT化し各種データを取得できることで、各種予知を行おうという動きも出てきている。しかし、クーラントポンプに関しては「工作機械が持つデータだけで故障予知を行うことは難しい」と竹内氏は指摘する。

「クーラントポンプは圧力を高めた状態でクーラント液を工作機械側に送っており、余分なクーラント液はその手前でタンクに戻すという仕組みをとっている。つまり、性能が落ちたとしても工作機械側で受け取るクーラント液の流量は変わらず、タンクに戻る流量が減っていくだけなので、外から見ているだけでは故障に気付かないのです。そして、工作機械側で故障に気付くときにはもうクーラント液の流量は足りなくなっており、工作機械そのものに破損につながる可能性があります」と説明する。

従って、工作機械の故障予知や予防保全を行う場合でも、クーラントポンプの状態把握と情報発信が必須となるのである。

AIだからできる経年劣化の故障予知

クーラントポンプの故障予知において、まずつかまなければならないのは経年劣化の兆候だ。通常、経年劣化は少しずつ進行していくため、その装置に想定されたライフサイクルを通して許容範囲に収まっていれば何も問題はない。ところが何らかの原因により、劣化が加速的に進行し始めるケースがある。時系列に連続した測定データから、その変化点をいかに正確に察知するかが分析の重要なポイントとなる。

「当社製のクーラントポンプが採用しているのはギア式の機構で、ギアが1回転すると一定量のクーラント液が必ず送出されてきます。それにもかかわらず計算値よりも流量が減っているとすれば、経年劣化によってポンプ内の構成部品に摩耗や損傷などが発生していると推測できます。では、その状況をいかなるセンシングによって察知するか。私たちは装置に発生する“振動”に着目し、そのパターンからポンプ内部の構成部品の経年劣化との相関関係を導き出したいと考えデータを集め始めました。しかし、これらのデータを処理し知見を導き出す技術が当社内にはありませんでした」と竹内氏は語る。

この課題を解決すべく住友精密工業が協業相手として選んだのがユニアデックスだ。ユニアデックスは、日本ユニシス子会社のITサービスベンダーだが、もともとハードウェア開発などを行っていた実績などもあり、製造業についての一定レベルの知見を持つ。さらに「われわれが副幹事を務めている『IoTビジネス共創ラボ』や、当社が主催している『IoTエコシステムラボ』で取り組んできた経緯から、事業開発に取り組んできたベアリングやモーターを内蔵した回転機械の故障検知で実績を保有していました。そのため、これらのノウハウを活用できると考えました」とユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoTサービス企画部のチーフスペシャリストである安原慎氏は協業の経緯を振り返る。

ちなみに「IoT ビジネス共創ラボ」とは、日本マイクロソフトが事務局を務める非営利のコミュニティーである。IoTやビッグデータ、AI(人工知能)といった領域のエキスパートが業界横断で集まり「Microsoft Azure」をプラットフォームとするプロジェクトの共同検証を通じて、ノウハウを共有することを目的としている。

こうしたユニアデックスの実績とバックグラウンドは「非常に心強いものだった」と竹内氏は述べている。

「正常」「異常発生」「故障」の3つのモードで実証

2017年6月にスタートした実証実験において、まず用意されたのが異常パターンを検出するための3台のクーラントポンプである。1台目は通常のポンプ、2台目はギアを少しだけ摩耗させたポンプ、そして3台目はギアを完全に破損させたポンプだ。「正常」「異常発生」「故障」の3つのモードを体現するこれらのポンプにセンサーを取り付け、それぞれから発生する振動の固有パターンを機械学習によって抽出するのである。

さらにこれとは別に、経年劣化が加速的に(短期間で)起こるように特別な設定が施された実験用ポンプを用意し、そこから発生する振動パターンと上記の3つのモードの振動パターンを照合しながら運転を続ける。「どのタイミングで各モードと似た振動パターンが出現するのかモニタリングすることで、実験用ポンプの経年劣化の状態を推定することができます」と、竹内氏は実証実験の狙いを説明する。

なお、この実証実験で、熟慮を重ねたのは振動を測定するセンサーを取り付ける位置だったという。ユニアデックスは住友精密工業に対して実験で用いるクーラントポンプの詳細な設計図面を要求し、実際の設計者や開発者からもレクチャーを受けながら、構造や機能を徹底的に調べ上げたという。センサーで振動を測るにしても、対象としているモノの動きを熟知していなければ、なぜその現象がその場所に起こるのかという根本的な因果関係が分からないからだ。

IoTを始める際に「何でもいいからとにかくセンサーを設置してまずはデータを集めよう」と勢いに任せて始めるケースが少なくないが、実際には捉えたい現象の特徴が顕著にあらわれる部位は非常に限られる。この点をしっかり押さえておかないと、せっかく収集したデータも本当にそれが異常の兆候や故障を示すものなのか、あるいは単なるノイズなのかといった判断もつかない。

ユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoT技術開発部 第一課のスペシャリストである鈴木将郎氏は、「特にクーラントポンプのように複雑な構造を持つ装置は、さまざまな部位から異なる特徴をもった振動が発生します。それぞれの振動パターンがポンプ内部どの機構あるいは設置場所の外部環境に起因するものなのかを見極めるためにも、事前に構造を理解しておくことは必須です」と強調する。

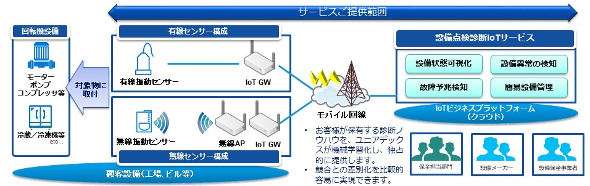

「Microsoft Azure」の拡張性を生かし新規開発にも知見活用

今回の実証実験を支えるIoTのプラットフォームとして利用したのは「Microsoft Azure」である。経年劣化を加速して運転を続けている実験用ポンプから収集した各種センサーデータをIoTゲートウェイで束ね、そこからNTTドコモの閉域網を介してAzure上の仮想サーバにアップロードするというのがシステムの基本的な仕組みだ。時系列で蓄積されていくセンサーデータに3つのモードの学習済みモデルを突き合わせるパターンマッチングを行いながら、現在もモニタリングを続けている。

「住友精密工業様の取り組みの中で、今後データそのものや種類も拡大していく中で『Microsoft Azure』のスケーラビリティは欠かせませんでした。また、さらにデータ活用方法なども広がる見込みの中で、先進ツールがそろう『Microsoft Azure』の活用がさらに広がることも想定しました」と安原氏は述べている。

先述したようにIoTビジネス共創ラボでも活動しているユニアデックスのノウハウは、このシステムの設計・構築や運用面でも最大限に発揮されており、「Azure IoT Hubやセキュリティ機能を有効利用する他、今後に向けては機械学習のAzure Machine Learningを利用することも検討しています」と安原氏は語る。

実証実験はまだ進行途中だが、ある程度の結果が見えてきた段階で、異常の兆候や故障を検知する精度をさらに高めるための学習モデルの洗練化に着手する予定だ。また、住友精密工業が手掛けるクーラントポンプシリーズには低圧用のE3Pポンプ、高圧・超高圧用のCQTポンプ、各ポンプとフィルトレーション機能を搭載したクーラントユニットなど多くのラインアップとバリエーションがあり、学習モデルを他の機種にも適用範囲を広げていく汎用化も必要となる。

さらに今回の実証実験に協力してきた設計部門の技術者の間では、IoTによってクーラントポンプの動作やそれによって起こるさまざまな現象が可視化されることで、自分たちがこれまで認識していなかったような事実の発見や新たな洞察(気付き)が生まれており、「IoTによって得られる知見を現行機種の改良や新規開発にもフィードバックしたい」という声が湧き上がっているという。「スケーラブルに活用できるAzureのメリットを生かし、社内のステークホルダーの多様なニーズも受け止めながらチャレンジの幅を広げていきます」と竹内氏は今後を見据えている。

関連記事

欧州先進事例に見る、製造業がデジタル変革で得るものとその実現方法

欧州先進事例に見る、製造業がデジタル変革で得るものとその実現方法

製造業IoTにおける“最強のコンビネーション”とは何か

製造業IoTにおける“最強のコンビネーション”とは何か

深刻化する人手不足、製造現場の「現場力」を高めるデータ活用に必要なもの

深刻化する人手不足、製造現場の「現場力」を高めるデータ活用に必要なもの

現場で見えないものを見る世界、スマート工場で生まれるAIによるブレークスルー

現場で見えないものを見る世界、スマート工場で生まれるAIによるブレークスルー

IoT時代の製品開発には、なぜ「つながる基盤」が必要となるのか

IoT時代の製品開発には、なぜ「つながる基盤」が必要となるのか

IoTやAIは何を変えるか、マイクロソフトが描く将来像

IoTやAIは何を変えるか、マイクロソフトが描く将来像

「Windows 10 IoT」はなぜIoTデバイスのためのOSなのか

「Windows 10 IoT」はなぜIoTデバイスのためのOSなのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年2月21日

住友精密工業 油機事業室 技術グループ マネジャーの竹内経博氏

住友精密工業 油機事業室 技術グループ マネジャーの竹内経博氏 ユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoTサービス企画部 チーフスペシャリストの安原慎氏

ユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoTサービス企画部 チーフスペシャリストの安原慎氏 ユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoT技術開発部 第一課 スペシャリストの鈴木将郎氏

ユニアデックス エクセレントサービス創生本部 IoTビジネス開発統括部 IoT技術開発部 第一課 スペシャリストの鈴木将郎氏

クーラントポンプの故障予知実証に取り組む住友精密工業竹内氏(右)とユニアデックスの安原氏(中央)と鈴木氏(左)

クーラントポンプの故障予知実証に取り組む住友精密工業竹内氏(右)とユニアデックスの安原氏(中央)と鈴木氏(左)