高速化やUI刷新――ますます活用の自由度が高まるANSYS 17.0:ANSYS 17.0熱流体解析製品

2016年1月28日に統合CAEソフトウェア製品群ANSYSの新バージョン「ANSYS 17.0」が世界同時リリースされた。今回は「10倍の生産性、洞察力、パフォーマンスを実現する」というコンセプトを掲げ、解析の高速化をはじめとする機能強化を行っている。その中でも注目の熱流体解析分野について、アンシス・ジャパン 技術部 プリセールスチーム 東日本グループ マネージャ(兼)コンサルティングチーム マネージャの坪井一正氏に話を聞いた。

――流体ツールを取り巻く状況は、今どのように変化しているのでしょうか。

10年ほど前まで流体解析は、どちらかというと研究寄りの分野でした。流体は現象自体がとても複雑だからです。ですがモノづくりの現場でも使いたいというニーズは常にありました。アンシスはシミュレーションのリーディングカンパニーとしてその声に応えるべく、流体のエキスパートでなくても容易に使えるようにツールを進化させ続けてきました。

実験の置き換えのために流体解析ツールを導入するわけですが、現場で使っていただくためにはそれ相応のメリットがなければいけません。具体的にはさまざまな問題に適用できるだけでなく、操作が簡単で計算速度は速いといったことが要求されます。バージョン17.0ではこれらを実現するため、「10倍の生産性、洞察力、パフォーマンス」というコンセプトのもとに、大規模計算、ユーザーインタフェースの刷新、メッシュ作成の簡素化など大幅な機能強化を行いました。

HPC環境の計算高速化がさらに進化

――大規模計算を強化されたということですが、どのようなことが行われたのでしょうか。

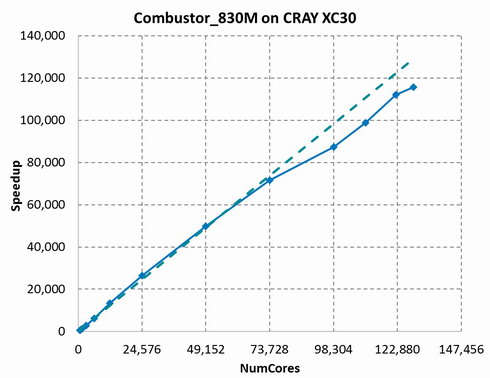

汎用熱流体解析ソフトウェア「ANSYS Fluent」で12万9024コアの計算実績を出しました(図1)。並列数では業界最高水準といえるでしょう。並列計算では解析モデルを各計算ノードに分割する必要があり、各計算ノード間の通信が必要になります。コア数が増えるほど、通信の割合が大きくなって解析スピードが上がらなくなります。このノード間通信などのボトルネックを改善することで大規模計算を実現しました。なおグラフを見てもこれで頭打ちになっていないことが分かります。計算を実施した担当者によると「コア数を増やしたくてもこれ以上ハードが用意できなかったから」とのことでした。

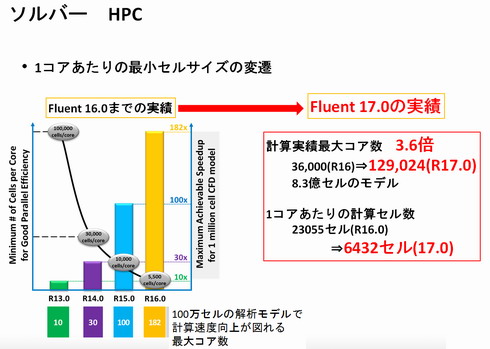

とはいっても一企業内で12万コアを準備するのは現実的ではありません。そこで100万セルの解析モデルを使い、並列数がいくつになるとスピードアップの伸びが頭打ちになるかのデータを示したのが図2です。バージョン16では182コアまで効率を落とさずに計算が可能でした。また8億3000万セルのモデルの場合の最大並列数は、バージョン16で3万6000コア、バージョン17で12万9024コアです。つまり1コア当たりのセル数はそれぞれ2万3055セル、6433セルになります。これは一般的に非常にインパクトのある数字でしょう。図2やこれらの数字は、ユーザーがどこまでハードを用意すればよいかの投資の際の目安にもなると思います。

この大規模化のように、シミュレーションはクラウドの流れと一緒に進歩しているという状態です。HPCは大規模計算や多数のケーススタディを回すのにも使えます。自社でハードを用意するのには限界があるので、外で利用できる環境が整いつつある中、この流れが続くのは間違いないでしょう。

もちろん熱流体解析ソフトウェア「ANSYS CFX」でもスピードアップを実現しています。CFXは回転機械の解析に強みを持ち、ANSYS Fluentと合わせて「ANSYS CFD」としてパッケージで提供しています。回転機械の非定常解析では計算とともにメッシュの移動処理のプロセスがあり、その高速化も必要でした。今回はその点を改善しています。バージョン16より解析スピードを20%短縮しました。

――操作面ではどのように変わりましたか。

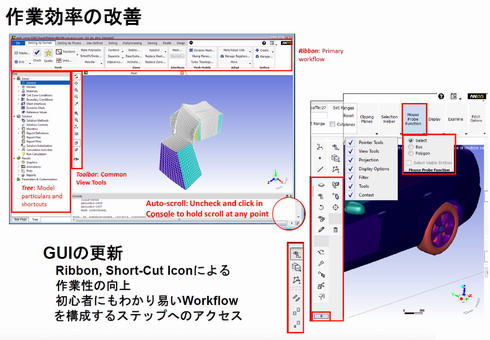

われわれは流体ツールを今まで流体解析に関わっていなかった人にもどんどん使ってもらいたいと思っています。そのため使い勝手や分かりやすさ、また操作数の削減を実現するため、Fluentおよびメッシュ生成ツール「ANSYS Fluent Meshing」のユーザーインタフェースを刷新しました(図3)。まずプルダウンメニューだったのが、アイコンメニューになりました。上部にリボンを配置し、使用頻度が高いものをアイコンにしました。メッシュを切るところから計算設定、計算を流すところまで全ての操作を簡単に進めやすいようになっています。

一方、流体解析の専門家や従来のUIに慣れていらっしゃる人なら以前通りの操作性やメニュー構成の方がよい場合もあるでしょう。左には従来のツリー構造もあるので、以前から使い慣れている人も違和感なく使っていただけます。またメニュー構成やグラフィック、ログなどの場所もマウスで自由にレイアウトできます。

メッシュ生成の効率化機能が強化

――ほかにより効率化された点はありますか。

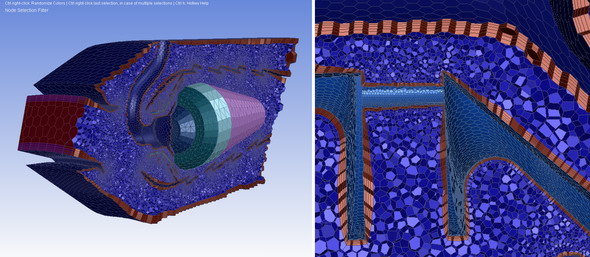

Fluent Meshingにおいて多面体メッシュの直接生成に対応しました。例えば図4は飛行機エンジンなどに使われるガスタービンの燃焼器の部分です。羽根がリング状にたくさん並んでいたり燃料を噴射する場所や空気を取り入れる場所、壁には冷却のため無数の穴があるなど、とても複雑な形状です。CADデータをメッシャーに取り込んでメッシュを切ってもきれいなメッシュが切れなかったり、切れても細か過ぎて大規模で計算できないほどになることがありました。

そんな場合は四面体メッシュをいくつかつなげることで、多面体メッシュにしてメッシュ数を減らすことが行われてきました。従来は、Fluent Meshingで四面体メッシュをいったん作成し、その後Fluentで多面体メッシュに変換処理を行う必要がありました。これが今回、Fluent Meshingの方で、しかも四面体を介さずに作れるようになりました。データ量が減って計算時間が減るとともに、より少ない工数で手間を減らすことができました。

――これは確実に手間が減りそうですね。

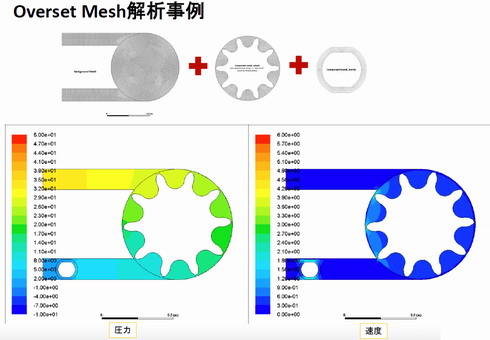

さらにFluentでは、新しく「オーバーセットメッシュ(重合格子)」機能に対応しています(図5)。ここ数年、要望の大きかった機能でした。これにより複雑な部品を組み合わせたモデルのメッシュ生成が劇的に速くなります。図のように歯車と搬送物がある時、歯車と搬送物がかみ合った細かい空間にメッシュを作るのはとても大変です。しかも歯車等の動きに伴う時間変化があるため、動かすたびにメッシュを作り直さなければいけません。従来は「移動変形メッシュ」機能で動かしていましたが、ずれるたびにメッシュがどうつながるかを認識するための処理が必要になります。重合格子では、背景、歯車周り、搬送物のメッシュをそれぞれ独立して切ることができます。あとのメッシュ同士のつながりや、ずれるたびに必要なメッシュのアップデートも、自動で計算が行われ、移動変形メッシュよりも格段に使い易くなります。設計の一部品の変形に応じて全てのメッシュを切り直すといったことも必要ありません。何回も回すケーススタディの時も、1ケースごとにメッシュを全て切りなおす必要がなくなる、というメリットもあります。ユーザーが作業を始める時から結果を得るまでのトータルの時間を圧縮することができます。

ターボ機械分野を強化

――製品分野の中であらたに注目されているジャンルなどはありますか。

現在ANSYSでは、ターボ機械分野に力を入れています。ここで言うターボ機械分野は、圧縮機やタービンなどのいわゆるターボ機械と、ガスタービン燃焼器などを含めたものです。その取り組みの一環として、一昨年(2014年)にReaction Design社を買収しました。同社が持つCHEMKINやReaction Workbench、ENERGICOなどの燃焼シミュレーションに関連したツールをFluentと組み合わせることで、従来よりさらに高精度で詳細な解析を可能にします。燃焼シミュレーションという点では、ガスタービン燃焼器以外にも、ICエンジンなどもターゲットになっています。

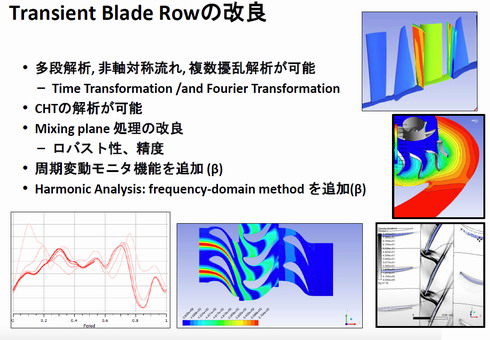

一方、回転機器の解析実績が豊富なCFXには「Transient Blade Row」という機能がありますが、これも従来の方法と比べると十〜数十倍計算スピードを上げることが可能になりました(図6)。航空機エンジンの圧縮機は例えば数十枚以上の回転・静止翼のセットが多段に組み合わさっているものがあり、非常に複雑な計算になってしまいますが、この多段の解析がCFXのTransient Blade Rowを活用することで短時間で実施可能になります。航空機メーカーのジェット機のエンジンや、発電システムなどにおいて役に立つでしょう。

――ほかにお勧めの機能などがあれば教えてください。

今回はFluent単独で使う最適化機能の「Adjoint Solver」が大幅に強化されています。最大のポイントは、最適化計算を非常に簡単に行えることです。例えば、複数な形状パラメータを使った最適化解析の場合、指定された形状パラメータを変化させた非常に多くの解析ケースを実行する必要があります。また、変化させる形状パラメータは事前に指定する必要があります。それに対してAdjoint Solverでは、事前に変化させる形状パラメータを指定する必要はなく、逆に形状のどこを変化させれば評価値を目的の方向にできるのかが分かります。このとき、多数の解析ケースを計算する必要がない、というのもメリットです。トポロジー最適化を含め、このような最適化手法ではある意味自由な形状が結果として得られますが、実際にはさまざまな設計上の制約が存在します。そこで、Adjoint Solverでは形状変更に制約事項をつけるDesign Toolを用意しています。新しいバージョンでは、このDesign Toolの機能を拡充し、設計現場やエンジニアリング分野で適用しやすくなりました。

発想が自由なので、アイデア出しの段階で使うことも考えられますし、既存製品の更なる最適化ニーズを検討するときにも適用できるでしょう。

――パワーアップしたANSYS 17.0で、さらに進歩したモノづくりが期待できそうですね。ありがとうございました。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アンシス・ジャパン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年5月12日

アンシス・ジャパン 技術部 プリセールスチーム 東日本グループ マネージャ(兼)コンサルティングチーム マネージャの坪井一正氏

アンシス・ジャパン 技術部 プリセールスチーム 東日本グループ マネージャ(兼)コンサルティングチーム マネージャの坪井一正氏 図1 12万9024並列で計算を実行しても90%以上の効率が保たれた

図1 12万9024並列で計算を実行しても90%以上の効率が保たれた 図2 100万セルの解析モデルで計算速度の向上が図れる最大コア数のグラフ

図2 100万セルの解析モデルで計算速度の向上が図れる最大コア数のグラフ 図3 GUIを刷新し、作業効率の改善を実現する

図3 GUIを刷新し、作業効率の改善を実現する 図4 多面体メッシュを四面体メッシュを介さずに生成できるようになった

図4 多面体メッシュを四面体メッシュを介さずに生成できるようになった 図5 ANSYS Fluent新バージョンではオーバーセットメッシュ(重合格子)を扱えるようになった

図5 ANSYS Fluent新バージョンではオーバーセットメッシュ(重合格子)を扱えるようになった 図6 ANSYS CFXではTransient Blade Rowの改良により多段解析などが可能になった

図6 ANSYS CFXではTransient Blade Rowの改良により多段解析などが可能になった