ハイエンド金属3Dプリンタによる高品質な量産を支援――NTTデータエンジニアリングシステムズ:DMS2015 特別企画

CAD/CAMを中心としたトータル・ITソリューションおよび粉末床溶融結合方式の3Dプリンティング技術で製造業分野を支援するNTTデータエンジニアリングシステムズ。2015年6月24〜26日に東京ビッグサイトで開催された「第26回 設計・製造ソリューション展(DMS2015)」では、同社が取り扱う独EOS社製のハイエンド3Dプリンタの「品質」にフォーカスした展示を行い、量産で安定して使えるメリットを来場者へ訴求した。

近年、金属3Dプリンティング技術は急速に発展・成長を遂げ、製造業を中心に利活用が進んでいる。一般的に3Dプリンタというとデザイン検証や試作開発で使用されるイメージが強いが、金属材料などを使用できるハイエンド3Dプリンタにおいては“最終製品の製造”に適用しようとする動きが盛んになってきている。

ものづくり分野のこうした新しい流れをトータル・ITソリューションで支えているのが、NTTデータエンジニアリングシステムズだ。NTTデータエンジニアリングシステムズは、自社開発の国産3次元CAD/CAMシステム「GRADE/HULL」や金型向け3次元CAD「Space-E」といった実績のあるツール群に加え、独EOS社製のハイエンド3Dプリンタの国内総代理店を務め、3Dプリンタの導入・活用支援などを行っている。

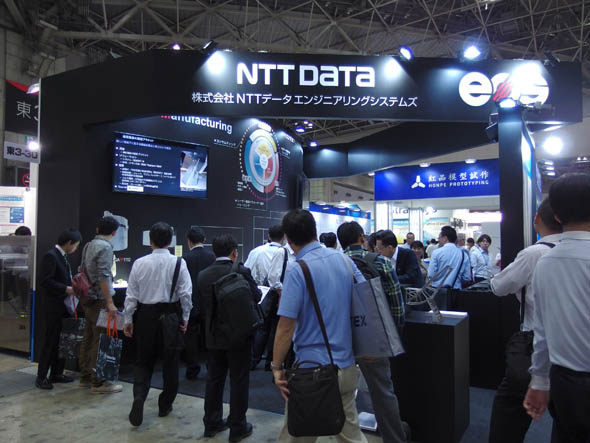

NTTデータエンジニアリングシステムズは、2015年6月24〜26日の3日間、東京ビッグサイトで開催された「第26回 設計・製造ソリューション展(DMS2015)」に出展。量産に対応できるEOS社製3Dプリンタの性能をアピールするとともに、造形物の品質向上のために不可欠な造形プロセスの管理や、専門エンジニアによるきめ細かいサービスなどを、多くの来場者に向けて訴求していた。本稿では、DMS2015の出展の様子とともに、NTTデータエンジニアリングシステムズの取り組みを紹介する。

金属材料およびプラスチック材料に対応するハイエンド3Dプリンタ

NTTデータエンジニアリングシステムズは、EOS社の国内総代理店として「EOS(EOSINTも含む)」シリーズと、「FORMIGA」という2種類のハイエンド3Dプリンタを取り扱っている。

EOS社は、装置、材料、プロセスまでを一貫して開発し、生産装置として3Dプリンタを提供している業界のリーディングカンパニーとして知られている。同社のハイエンド3DプリンタEOSシリーズには、金属材料向けとプラスチック材料向けの2種類があり、金属材料については、さまざまなものがラインアップされている。航空宇宙分野向けにはインコネルやハステロイなどのニッケル基合金など、医療分野向けにはチタンやステンレスなどが最適化された造形条件とともに提供されている。また、ユーザーが独自に材料開発を行えるシステムとサービスが用意されており、使用できる材料はEOS社製に限らない。プラスチック材料については各種ナイロンやポリスチレンに対応する。さらに、FDAに対応した体内や食器などに利用できる材料、スーパーエンプラなども取り扱い可能だ。

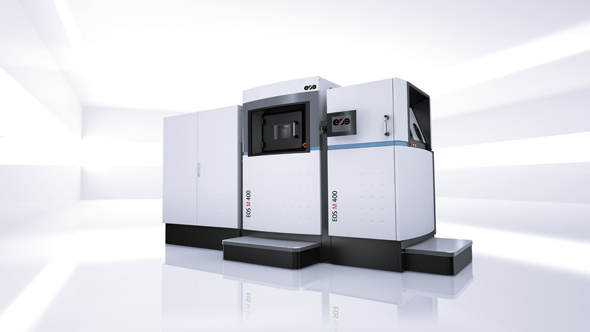

EOSシリーズの新しい製品ラインアップとしては、2014年に1kWのレーザーを利用し、造形エリアがラインアップ中で最大の400mm×400mm×400mmとなる「EOS M400」を発表。さらに2015年末には、造形エリアが直径100mmの小型機「EOS M100」の登場を控え、400Wレーザーを4本搭載した機種も今後リリース予定だという。

一方、プラスチック材料向けのFORMIGAはプラスチック材料を使用するEOS Pシリーズと同等の性能をもつ小型機である。通常のオペレーションはもちろんのこと、材料交換なども容易なため、初めての導入に適した製品だ。

DMS2015におけるNTTデータエンジニアリングシステムズのブースでは、これら3Dプリンタ製品の性能面だけを取り上げるのではなく、「品質」をキーワードにした展示を中心に行っていた。

3Dプリンタによる量産に不可欠な各種機能を提供

DMS2015におけるNTTデータエンジニアリングシステムズのスローガンは、「Experience Quality in Additive Manufacturing」だ。このメッセージの下、NTTデータエンジニアリングシステムズは量産への対応も可能なEOS/FORMIGAシリーズの「品質」について訴求。近年、3Dプリンタの機能面や性能面に注目が集まりがちだが、両シリーズは機能や性能は当然ながら、造形プロセスの安定性向上と効率的な品質管理に強みを持つ。

3Dプリンタを量産で活用する際、安定した動作はもちろんのこと、必要なときに離れた場所から造形や装置の状態を監視し、問題発生を未然に防ぐことや、不具合が起きた場合に原因分析が行えることなどが求められる。

EOSシリーズは、量産時に不可欠な各種機能をあらかじめオプションとして用意。例えば、装置に搭載されたオプションのカメラやセンサーにより、造形状況の各種データ(材料の供給状態やレーザーの照射結果、温度など)を取得・保存したり、造形中の映像をスマートフォンやタブレット端末を用いて遠隔から確認したりすることが可能だ。

「夜間の造形や量産を行う際、作業者が付きっきりで管理することは現実的とはいえない。そこでEOSシリーズでは、造形プロセスの安定性向上と造形物の品質管理を効率的に行える各種管理・確認機能をあらかじめオプションとして用意している。これらのオプションで監視できるデータは、装置の現状把握のためだけでなくメンテナンス内容に反映され、問題発生を未然に防ぐことに貢献する」(同社)。DMS2015の会場では、映像を用いて量産時に不可欠な各種オプション機能を紹介していた。

少量多品種の航空宇宙分野で需要が

金属3Dプリンタの採用が進んでいる分野の1つが航空宇宙だろう。実際、2016年には、米GE社が3Dプリンタで製造した燃料噴射ノズルが飛行機に搭載されて空を飛ぶ予定だという。航空宇宙分野は基本的に多品種少量生産。取り扱う部品も形状が複雑で、多くの部品を組み合わせて利用するケースもある。こうした分野において、少量で複雑な形状の造形を得意とする3Dプリンタは最適であり、パーツコストの削減や一体設計によるアセンブリコストの低減、性能の向上などが図れる。

DMS2015会場では、航空宇宙分野向けの造形サンプルとして、実際に使用されている通信アンテナのアンテナサポート部品を展示。3Dプリンタの特徴を生かし、一体造形であること、軽量であること、低コストで生産できることを同時に実現した製品である。

さらに航空宇宙分野では、軽量化に対する要求が非常に大きい。鋳物だと一定以上の厚さが必要といった制限があるが、3Dプリンタであれば強度を保ちながら不要な箇所を肉抜きするなど、自由度の高い設計が可能になる。「設計上もっとこうしたいが、製造時の制約上どうしてもできない……とこれまで諦めていたことが、3Dプリンタのおかげでどんどんできるようになってきた」(同社)。ただそうはいっても、3Dプリンタが従来の工法を全て置き換えるということではない。「従来工法と3Dプリンタ。双方の特徴をはかりに掛けて、よりメリットの出せる方を選択すること、工法の最適な組み合わせが重要になる」(同社)。

医療分野での利活用も

また、医療分野でも3Dプリンタの活用が進んでいる。その中でも特に、歯科および整形外科で利用されているという。医療分野における3Dプリンタの強みは、患者個人に応じたオーダーメイド品が手軽に作れる点にある。歯科では歯のかぶせ物やインプラントの部品、歯の模型などに使用されている。一方、整形外科では人工骨の出力に使用されているという。事故などで損壊した頭蓋骨の一部や、膝の人工関節、脊椎の骨などの造形事例が実際にあるそうだ。

また、直接的なものではなく、手術を支援するガイドとしての活用例もある。人工関節の手術では、元の骨を切断してから人工関節を取り付けるが、医師の経験や技量により左右されるため、術後の回復などに影響が出る可能性がある。こうした問題を未然に防ぐため、あらかじめ撮影した患者のCTやMRI画像を3Dデータ化し、それに合う切断用ガイド部品をモデリングして3Dプリンタで造形。これを活用することで、より正確で質の高い人工関節手術の実現を支援しているという。

3Dプリンタならではの特徴を理解する

「3Dプリンタは“魔法の箱”のように例えられるが、何でも作れるわけではない。実際に製造プロセスの中で活用する場合、気を付けなければならないルールや制約もある。そうしたものをきちんとコントロールしなければ、3Dプリンタで品質の良いものは造形できない」(同社)。

3Dプリンタの利用において一番大切なのは「設計」だ。3Dプリンタは、従来工法で難しかった複雑な形状を出力できる一方、切削や穴あけなど従来の工作機械で簡単にできることが苦手なこともある。3Dプリンタを活用する場合、得意不得意をしっかりと理解した上で、設計しなければならない。また条件によっては、サポートの有無や付け方を設計段階できちんと考慮する必要がある。サポートの除去は非常に手間の掛かる作業であるため、量産ともなると大きな問題になってくる。こういった手間を極力なくすために大切なのが“設計段階での作り込み”なのだ。

そのため、3Dプリンタを活用するには、従来の設計の考え方を変える必要がある。だが、突然「これまでの設計の考え方を変えよ!」といわれてもハードルが高い。そこで、NTTデータエンジニアリングシステムズはユーザー企業と一緒になって、3Dプリンタの導入・運用から、製品開発のサポートまでを行っている。「実際、設備投資して導入したものの、3Dプリンタに適した設計が必要だということが分かり、苦労する企業も少なくない。われわれは3Dプリンタの性能を生かした設計や開発のお手伝いをし、スムーズな導入・運用支援ができるきめ細かなサービスを提供している」(同社)。

NTTデータエンジニアリングシステムズでは、大阪に機能ごとに分かれた5つのフロアからなる「AMデザインラボ」を構えている。最適設計やレーザー照射パラメータの開発支援、各種検査機器や加工機による造形前後を含むプロセスの開発といった技術開発を行っている。また、サービスエンジニアの派遣による保守やメンテナンス、定期点検なども実施。所属するエンジニアは、ドイツにあるEOS社の施設でトレーニングやサーティフィケートを受けたエキスパートたちだ。その他、AMデザインラボでは、材料や修理部品などの消耗品についてもストックしている。「相談や取り寄せのたびに海外とやりとりしていては、肝心の製造に影響が出てしまう。そこでNTTデータエンジニアリングシステムズでは、ドイツのEOS社と同等レベルのサービスを国内でも提供できる体制を構築している」(同社)。

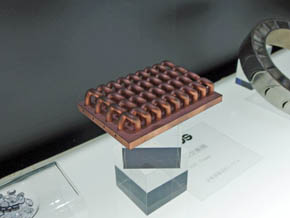

NTTデータエンジニアリングシステムズでは、造形物の物性改良や新材料の開発を支援する「レーザー照射パラメータ設計トレーニング」なども展開。DMS2015ではレーザー照射パラメータを開発し、EOSのラインアップにはない材料で造形した「熱交換機」(純銅)と「ステータ」(インコネル939)の造形サンプルも展示されていた

NTTデータエンジニアリングシステムズでは、造形物の物性改良や新材料の開発を支援する「レーザー照射パラメータ設計トレーニング」なども展開。DMS2015ではレーザー照射パラメータを開発し、EOSのラインアップにはない材料で造形した「熱交換機」(純銅)と「ステータ」(インコネル939)の造形サンプルも展示されていた性能や品質だけでなく、量産に使える安定性を強みとするEOS/FORMIGAシリーズ。そして、製造プロセスで3Dプリンタを活用するための支援やきめ細かいサービスを提供するNTTデータエンジニアリングシステムズ。双方の強みとシナジー、そしてこれからのものづくりの姿を、NTTデータエンジニアリングシステムズのブースで感じ取ることができた。金属3Dプリンタの導入や活用を検討中の方は、NTTデータエンジニアリングシステムズに問い合わせしてみるといいだろう。きっとスムーズな導入や活用の支援をしてくれるはずだ。

この記事に興味のある方におすすめのホワイトペーパー

使用できる金属材料のバリエーションが増え、造形精度・速度が向上したことにより、産業用3Dプリンターの適用分野が急速に広まっている。最近注目の適用事例を紹介する。

▼ ▼ ▼

関連記事

金属造形で良品を作るには? 品質重視の技術サービスを提供するNDES

金属造形で良品を作るには? 品質重視の技術サービスを提供するNDES

NTTデータエンジニアリングシステムズは「第26回 設計・製造ソリューション展(DMS2015)」において、同社が取り扱う独EOS社製の粉末積層造形方式3Dプリンタの訴求だけでなく、良品を造形するために必要な造形プロセスの安定性と造形物の品質管理、そして関連するサービスに焦点を当てた展示を行う。 金属積層造形スキルを短期習得できるトレーニングプログラム

金属積層造形スキルを短期習得できるトレーニングプログラム

NTTデータエンジニアリングシステムズは、独EOS社製の金属積層造形3Dプリンタ向けのトレーニングプログラムの提供を2015年2月1日より開始すると発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社NTTデータエンジニアリングシステムズ

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年8月5日

関連記事

NTTデータエンジニアリングシステムズは「第26回 設計・製造ソリューション展(DMS2015)」において、同社が取り扱う独EOS社製の粉末積層造形方式3Dプリンタの訴求だけでなく、良品を造形するために必要な造形プロセスの安定性と造形物の品質管理、そして関連するサービスに焦点を当てた展示を行う。

NTTデータエンジニアリングシステムズは、独EOS社製の金属積層造形3Dプリンタ向けのトレーニングプログラムの提供を2015年2月1日より開始すると発表した。

画像1 「第26回 設計・製造ソリューション展(DMS2015)」におけるNTTデータエンジニアリングシステムズのブース外観

画像1 「第26回 設計・製造ソリューション展(DMS2015)」におけるNTTデータエンジニアリングシステムズのブース外観 画像2 大型金属3Dプリンタ「EOS M400」(出典:EOS/提供:NTTデータエンジニアリングシステムズ)

画像2 大型金属3Dプリンタ「EOS M400」(出典:EOS/提供:NTTデータエンジニアリングシステムズ) 画像3 通信アンテナのアンテナサポート部品の造形サンプル

画像3 通信アンテナのアンテナサポート部品の造形サンプル