マツダはEV専用工場を作らない、投資を抑えながら電動化黎明期に臨む:電動化(5/5 ページ)

マツダは電動化のマルチソリューションの具現化に向けた「ライトアセット戦略」を発表した。

ものづくり革新1.0の振り返り

マツダは1996年からデジタル化によるリードタイム短縮に取り組んできた。部門ごとに分散していたデータの一元化と、プロセスのコンカレント化により、2006年までの10年間で、デザイン決定から量産開始までの期間を半分に短縮した。

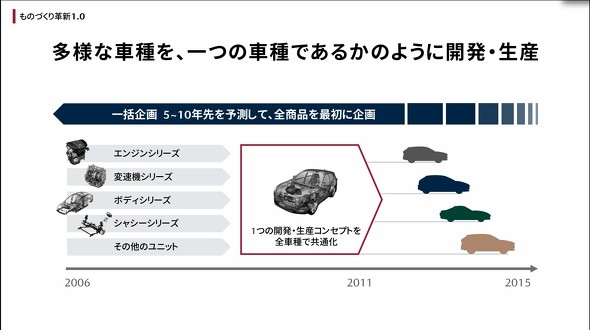

2006年からは、多様な車種を1つの車種のように開発、生産する一括企画を推進した。厳格化する環境規制や安全性能への要求に対応できるベースの技術を刷新し、省資源で全車種に展開することが目的だった。

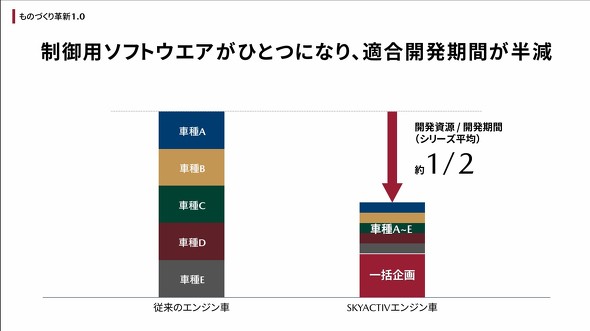

車種を超えて共通化を進めるに当たって、ハードウェアではなく特性をそろえた。エンジンを例にすると、燃焼特性を共通化することで、ハードウェアを統一するよりも大きな改善効果が図れたという。

特性を共通化し、制御用ソフトウェアの大半が一括企画によるものになることで、適合開発にかかる期間は半減した。適合開発は、排気量や市場に合わせて最も時間がかかっていた部分だった。

一括企画は開発だけでなく生産部門とも連携した。燃焼特性を共通化したが、部品の作り分けは発生した。これに対し、混流生産を維持するための固定要素と性能特性を維持するための変動要素を決定し、生産ラインに反映させた。これにより、エンジンの設備投資は6割削減した。こうした取り組みの結果、2011年から6年間で9車種を開発、生産した。

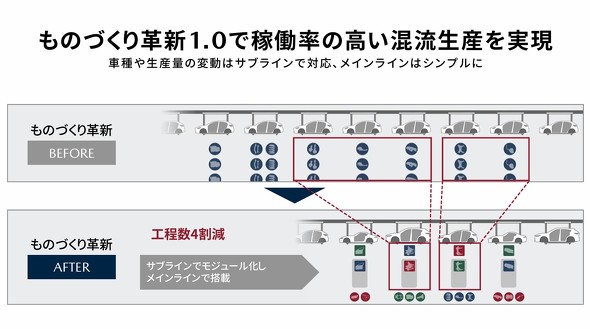

混流生産も、ものづくり革新1.0の中で進めてきた。車種によって異なるパワートレインや内装などはサブラインでモジュール化し、メインラインで組み付けるようにすることで、メインラインが短くなり、工程数は4割削減した。

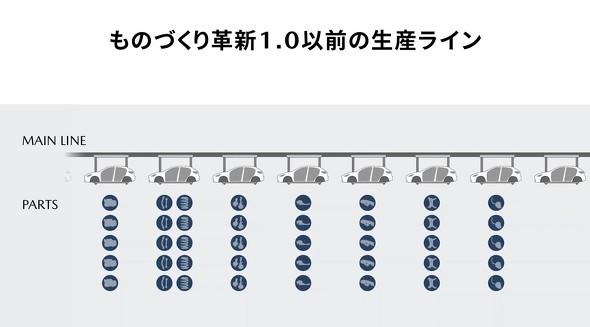

それ以前は、車種ごとに構造や生産工程の設計を行うため、車種によって生産工程や設備が異なり、新型車を導入するたびに新しい設備を導入する必要があった。その結果、生産ラインは対応できる車種が限定され、そのラインで全ての部品を組み付けるため工程数が多く長いラインになっていた。車種の需要が少なくなれば稼働率が低下することも課題となっていた。

車種や生産量の変動はサブラインで対応し、メインラインをシンプルにした。車種開発の構想段階から生産部門も参加し、工法や工程を共通化した。ものづくり革新2.0は、こうした過去の取り組みをベースにEVに対応していく。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「EVは構造が単純」のウソとホント、理由は「最小単位」にあり

「EVは構造が単純」のウソとホント、理由は「最小単位」にあり

本連載では、自動車開発が専門外だという方々に向けて自動車に関する最近のアレコレを解説していきます。本連載を読んでいけば、自動車業界に関わる情報やニュースをより楽しめるようになる!……はずです。 モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

モデルベース開発は単なる手法でなくモノの考え方、マツダ流の取り組みとは

マツダは2021年に向けて、エンジンや電動パワートレイン、プラットフォーム、デザインなど、さまざまな分野の取り組みを同時並行で市場投入する。「今後の研究開発計画を、今の人数でなんとかこなせるのはモデルベース開発を取り入れているから。単なる開発手法ではなく、ものの考え方だ」と同社 常務執行役員 シニア技術開発フェローの人見光夫氏は説明する。 モデルベース開発の普及活動が官から民に、43社参加のMBD推進センターが発足

モデルベース開発の普及活動が官から民に、43社参加のMBD推進センターが発足

自動車メーカーとサプライヤーが運営する「MBD推進センター(Japan Automotive Model-Based Engineering center、JAMBE)」が2021年9月24日に発足した。参画企業と日本自動車研究所(JARI)の共同研究事業として、モデルベース開発(MBD)を中小サプライヤーや大学にも普及させていく。 MBDで車載ソフトウェアの開発工数を2割削減、パナソニックとマツダ

MBDで車載ソフトウェアの開発工数を2割削減、パナソニックとマツダ

パナソニック オートモーティブシステムズは、マツダと協業して車載ソフトウェア開発の工数を大幅削減するプロセスを確立した。 エンジンキャリブレーションでのデータ測定を機械学習で8割削減、マツダが採用

エンジンキャリブレーションでのデータ測定を機械学習で8割削減、マツダが採用

Secondmind(セカンドマインド)は2022年2月3日、エンジンのキャリブレーション(適合)を効率化するクラウドベースのモデルベースキャリブレーション用機械学習ソフトウェアプラットフォームについて、マツダと複数年のライセンス契約を締結したと発表した。量産用のエンジンキャリブレーションプロセスの効率を、従来の2倍以上に高めることを目指す。 エンジンやボディー、シャシーはどう進化する? マツダSKYACTIV第2世代

エンジンやボディー、シャシーはどう進化する? マツダSKYACTIV第2世代

マツダが開発中の火花点火制御式圧縮着火エンジン「SKYACTIV-X」に試乗する機会を得た。試乗に先立って詳細な技術説明とともに次世代のボディー&シャシー技術についても明らかにされ、マツダが目指す方向性が見えてきた。 日本の自動車メーカーの強さ、その源泉は「適合プロセス」にあり

日本の自動車メーカーの強さ、その源泉は「適合プロセス」にあり

日本のモノづくりの衰退が叫ばれる中で、自動車産業は、世界市場で互角以上に渡り合う強さを維持している。この日本の自動車メーカーの強さを支えているのが、製品開発プロセスとしてあまり注目されることのない「適合プロセス」なのである。 公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

公差で逃げるな、マツダ「SKYACTIV-X」がこだわる精度と品質

マツダが新開発のSKYACTIV-Xにおいて重視したのは、部品の高精度な加工によって誤差の許容範囲を狭めたばらつきのないエンジン生産と、SPCCI(火花点火制御式圧縮着火)の機能の品質を、エンジンを組み上げた状態で抜き取りではなく全数で保証する評価技術だ。SKYACTIV-Xの生産ラインの取り組みを紹介する。 マツダのSKYACTIVに第3の内燃機関、ガソリンエンジンの圧縮着火をどう実現したか

マツダのSKYACTIVに第3の内燃機関、ガソリンエンジンの圧縮着火をどう実現したか

マツダは、2030年までの技術開発ビジョン「サステイナブル“Zoom-Zoom”宣言2030」を発表した。企業平均CO2排出量を2030年までに2010年比50%削減を目指す。目標達成のカギを握るのは内燃機関の理想を追求することだという。 大排気量の新開発ディーゼルエンジンで、マツダは「電動化の移行期」に打って出る

大排気量の新開発ディーゼルエンジンで、マツダは「電動化の移行期」に打って出る

マツダは2022年4月7日、新世代ラージ商品群の第1弾となるクロスオーバーSUV「CX-60」の日本仕様を公開した。日本では2022年秋に発売予定だ。価格や販売目標について現時点では公開しなかったが、パワートレインは4種類設定し、既存モデルの「CX-5」の乗り換えから上質さを志向する新規ユーザーまで幅広くカバーする。 「SKYACTIVエンジン」は電気自動車と同等のCO2排出量を目指す

「SKYACTIVエンジン」は電気自動車と同等のCO2排出量を目指す

好調なマツダを支える柱の1つ「SKYACTIVエンジン」。その開発を主導した同社常務執行役員の人見光夫氏が、サイバネットシステムの設立30周年記念イベントで講演。マツダが業績不振にあえぐ中での開発取り組みの他、今後のSKYACTIVエンジンの開発目標や、燃費規制に対する考え方などについて語った。その講演内容をほぼ全再録する。