【総まとめ】サステナブル設計に取り組むために必要なこと:サステナブル設計とデジタルモノづくり(7)(1/2 ページ)

地球環境に配慮したモノづくりの実践はあらゆる企業に課せられた重要なテーマの1つだ。本連載では、サステナブル設計の実現に欠かせないデジタルモノづくりにフォーカスし、活用の方向性や必要な考え方などについて伝授する。最終回となる連載第7回では、これまでお届けしてきた内容の重要ポイントをおさらいする。

本連載では、3D CADやCAE、3Dプリンタなどのデジタルモノづくりを活用した“サステナブルな設計”について取り上げてきました。いよいよこの連載も最終回です。今回は、これまでお届けしてきた内容から重要ポイントを抽出し、総まとめといたします。

SDGsとプラスチック資源循環促進法

連載第1回「サステナブル設計とは? デジタルモノづくりとの関連性」では、サステナブル設計とSDGs(持続可能な開発目標)との関係性や、プラスチックに係る資源循環の促進等に関する法律(以下、プラスチック資源循環促進法)について取り上げました。

SDGsは国際連合(国連)によって定められた国際目標であり、「目標9:産業と技術革新の基盤をつくろう」や「目標12:つくる責任 つかう責任」など、モノづくりとの関連が深い目標も含まれています。サステナブルな設計を行うことがSDGsへの取り組みにもつながっていくことを紹介しました。

プラスチック資源循環促進法とは、プラスチック使用製品の設計から廃棄処理に至るまでの各段階において、プラスチック資源循環(3R[Reduce、Reuse、Recycle]+Renewable)の取り組みを促進するための措置を講じた法律です。

プラスチック資源循環促進法では、プラスチックの使用量の削減、部品の再使用、再生利用を容易にするためのプラスチック使用製品の設計、またはその部品もしくは原材料の種類の工夫、プラスチック以外の素材への代替、再生プラスチックやバイオプラスチックの利用などが挙げられており、サステナブルな設計のための基本的な考え方を学ぶことができます。

ジェネレーティブデザインとサステナブル設計

連載第2回「ジェネレーティブデザインで実現するサステナブル設計とその可能性」では、「ジェネレーティブデザイン」の概念やメリット、操作感、今後の可能性などを紹介しました。

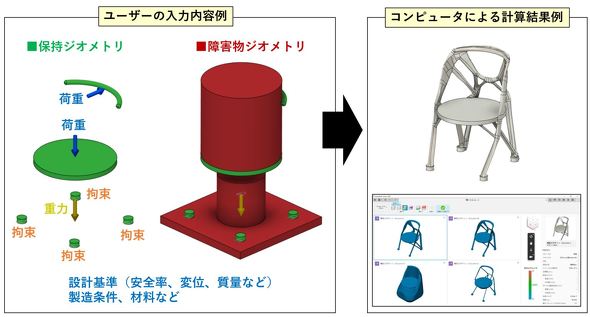

ジェネレーティブデザインとは、設計上の制約、空間条件、荷重、拘束、材料、製造方法といったユーザーの入力条件などを基に、コンピュータが合致する形状を計算し、最適な形状案を設計者に提案してくれるものです(図1)。

ジェネレーティブデザインは、設計者が要求する製品性能を達成しながら、軽量化に伴う直接的なサステナビリティのメリットとコスト削減に加え、軽量化によるエネルギー効率の向上も期待できます。

単に設計者が思い付かないような革新的な形状や設計案を導き出せるだけでなく、製品や部品の軽量化、ユニットの統合、異なる材料や製造方法などの検討を行う機会を得ることができ、設計においてさまざまなメリットを見いだせます。

真のペーパーレス化

連載第3回「モノづくりにおける“真のペーパーレス化”の実現に向けて」では、デジタルモノづくりを進める上で目標とすべきことの1つである“ペーパーレス化”について取り上げました。そして、ペーパーレス化はコスト削減や業務効率化だけでなく、環境に配慮したサステナブルな取り組みにもつながることを紹介しました。

できるだけ2D図面の作成を減らし、「3D図面(3DAモデル)」を活用した“3Dデータを「正」としたモノづくり”をオススメしました。3Dデータを社内全体で活用できれば、モノを作ってからの不具合や、それに伴う手戻り作業が減り、品質向上、納期短縮、コスト低減につなげられます。

3Dデータを閲覧できるViewer(ビュワー)などを活用し、社内外で3Dデータを確認してデザインレビューを実施したり、さらには製造指示を行ったりなど、紙を一切使わずに済むような業務環境が求められます。このような3Dデータ(デジタルデータ)をフル活用した効率の良いモノづくりの実現が、“真のペーパーレスなモノづくり”だといえます。

試作回数の削減によるサステナブルな未来へ

連載第4回「デジタルモノづくりで試作回数を削減し、サステナブルな未来へ踏み出そう」では、CAEや「DMU(Digital Mock-Up/デジタルモックアップ)」「XR(Extended Reality/Cross Reality)」などを活用した検証を進めることで試作回数を削減でき、サステナブルな未来につながることを紹介しました。

CAEやDMUを活用することにより、実際にモノを作る前段階で、安全性や組み立て性をコンピュータ上でシミュレーションできるようになり、設計品質の向上、試作品の製作や実験の回数の削減、実機製作後の手戻りの低減などが図れます。さらに、「VR(仮想現実)」や「AR(拡張現実)」などのXR技術を活用することで、より現実世界に近い体験の中で検証を行うこともできます。

試作回数を減らすことで得られるメリットは以下の通りです。

- 試作品の製作時間の短縮

- 試作品の製作費の削減

- 試作品の製作に必要な材料使用量の削減

- 試作品の製作に必要な材料コストの削減

- 廃棄物の削減(環境への配慮)

Copyright © ITmedia, Inc. All Rights Reserved.