デジタルモノづくりで試作回数を削減し、サステナブルな未来へ踏み出そう:サステナブル設計とデジタルモノづくり(4)(1/3 ページ)

地球環境に配慮したモノづくりの実践はあらゆる企業に課せられた重要なテーマの1つだ。本連載では、サステナブル設計の実現に欠かせないデジタルモノづくりにフォーカスし、活用の方向性や必要な考え方などについて伝授する。連載第4回のテーマは、試作回数の削減に効果を発揮するデジタルモノづくりだ。

モノづくりにおいて“試作”は欠かせない工程の1つですが、試作回数を減らすことで次のようなメリットが得られます。

- 試作品の製作時間の短縮

- 試作品の製作費の削減

- 試作品の製作に必要な材料使用量の削減

- 試作品の製作に必要な材料コストの削減

- 廃棄物の削減(環境への配慮)

今回は、試作回数の削減に効果的なデジタルモノづくりについて紹介します。

CAEの活用

試作を行う理由として、製品の「安全性」の確認が挙げられます。メーカーは製品の安全性を確認するために試作品を製作して実験を行いますが、実験の回数が増えれば増えるほど、試作品の数も増加し、その分、廃棄物の量も増えてしまいます。

そうした無駄を削減するのに効果を発揮するのが「CAE」です。

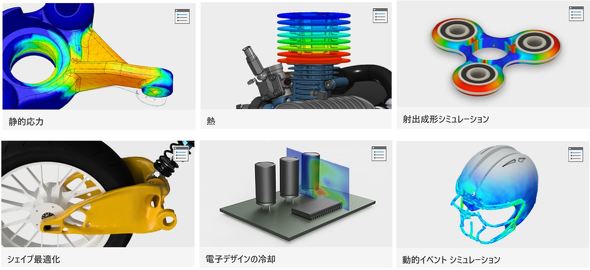

CAEは“Computer Aided Engineering”の頭文字を取ったもので、直訳すると「コンピュータによる工学支援」となります。3D CADなどで作成した仮想モデル(3Dモデル)に、製品の仕様、使用条件などを加え、コンピュータ上での数値計算により仮想実験を行うシミュレーション技術のことです。設計段階でCAEを活用し、事前に(実際にモノを作る前段階で)安全性をコンピュータ上でシミュレーションすることで設計品質を高め、試作品の製作や実験の回数、実機製作後の手戻りなどを削減します。

CAEには「構造解析」「機構解析」「熱伝導解析」「流体解析」「磁場解析」「音響解析」「光学解析」「樹脂流動解析」「プレス解析」など、さまざまな種類があり、実験では確認することが難しい事象を視覚化できます。「CAEを行ったから実験をしなくてもよい」というのは安易で危険な考えですが、コンピュータ上で最適な設計案を検討し、実験の回数を減らすことは、QCD(品質、コスト、納期)の向上だけでなく、廃棄物の削減/環境への配慮にもつながります。

また、CAEを行うことで部品の軽量化の検討を行うこともできます。例えば、自動車や航空機の部品などにおいて、必要な強度を保ちつつ軽い部品を設計することができれば、材料使用量の削減はもちろんのこと、燃費向上やエネルギー効率の改善といった環境面での効果も大いに期待できます。“サステナブル設計”をテーマに掲げる本連載としても大いに注目しているアプローチの1つです。

CAEであれば、何度シミュレーションしても材料費や製作費は発生しません。仮に設計上の問題が潜んでいたとしても大きな問題にはならず、すぐに修正を設計に反映できます。さらに、実機による試作/実験とは異なり、限られた時間の中でより多くの設計バリエーションを比較検討しながら設計品質を高めることができるのもCAE活用のメリットだといえます。

DMUの活用

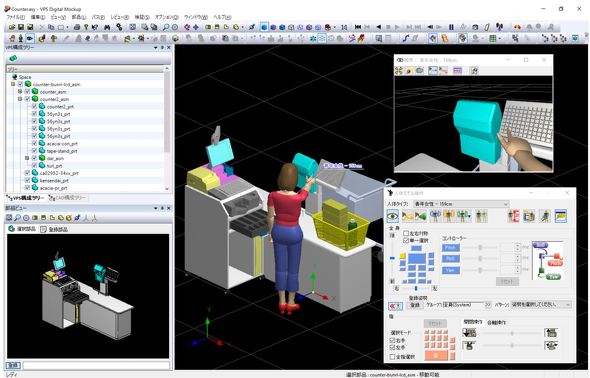

「DMU(Digital Mock-Up/デジタルモックアップ)」とは、コンピュータ内に作成されたデジタルのモックアップ(模型)のことです。DMUツールとは、製品の検証に実際の模型を作成せず、DMUを使用してシミュレーションを行うシステムとなります。このシステムを使用することで、試作回数の削減や大幅な開発コストの低減が期待できます。

DMUツールの代表的なものとして、ラティス・テクノロジーの「XVL」や富士通の「VPS」などがあります。ビュワー機能として寸法測定、注記作成などの基本的な機能があり、干渉チェックや断面生成といった検証機能、技術資料を作成するためのさまざまな機能が搭載されています。

DMUツールを活用し、実際にモノが出来上がる前に組み立て性や人体モデルを配置しての作業性の検証などを行い、事前に問題点を解決しておくことで、試作を行ってからの不具合の削減、そして、試作回数の低減が図れます。当然ですが、こうした無駄が減ることで、廃棄物の削減にもつながります。

Copyright © ITmedia, Inc. All Rights Reserved.