部品の製造性とは? 金型を理解する:ベンチャーが越えられない製品化の5つのハードル(8)(2/2 ページ)

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントを解説する。連載第8回は「部品の製造性」に着目し、金型を用いたモノづくりで注意すべき点を取り上げる。

金型で作る樹脂部品の設計で知っておくべき形状

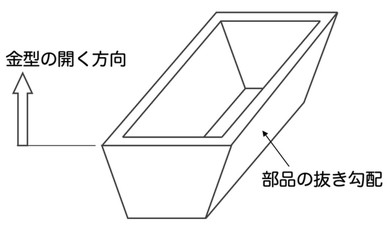

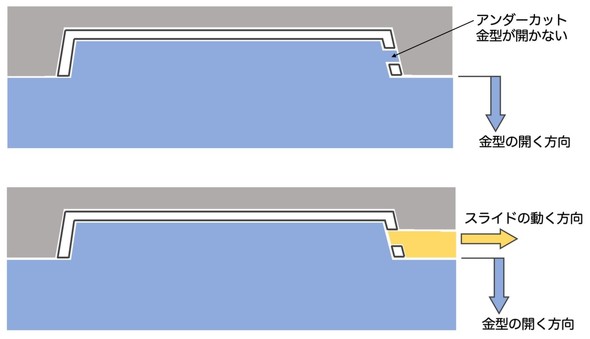

金型で作る樹脂部品を設計するには、「抜き勾配」と「アンダーカット」について理解しておく必要がある。

抜き勾配とは、金型が開く際に金型と部品がこすれることなくきれいに剥離できるよう、金型の開く方向と平行な面に付いている角度1度の勾配のことである。知識がないと気付きにくいが、われわれの身の回りにあるほとんどの樹脂部品には、角度1度の勾配が付いている。

一方、アンダーカットとは、金型の開く方向に対して、垂直な方向を向いている凸形状や穴のことである。アンダーカットがあると金型は開かないため、「スライド」という金型の開く方向に対して、垂直な方向に移動する金型が必要となる。スライドがあると金型費は高価になるため、可能な限りアンダーカットはなくしたい。

筆者があるベンチャー企業の相談に乗ると、3Dプリンタでしか作れない形状の部品を設計してしまい、その部品コストが高過ぎることに悩んでいた。担当者は、特殊な形状をしたスピーカーの筐体部品を3Dプリンタで作製し、検討を進めていた。その試作部品のコストは1個30万円以上であったが、量産段階になれば量産効果によって部品コストは安くなるだろうと楽観視していたのだ。

しかし、この部品はサイズ的に1台の3Dプリンタで1個しか作れず、量産においても部品コストは下がらないことが分かった。そこで、金型を作って部品コストを下げようとしたが、その特殊な形状はアンダーカットだらけで、とても金型で製造できるものではなかったのだ。

3Dプリンタでしか作れないその部品のコストは、左右のスピーカーを合計すると60万円にもなり、さらに目に見える部分に配置される部品であったため研磨と塗装も必要となり、合計80万円ほどに膨れ上がってしまった……。

もともと販売価格を50万円以下に設定するつもりだったが、量産には全く適さない形状のスピーカーであったため、このような事態に陥ってしまったのだ。最終的に、量産化はいったん取りやめとなり、再度設計のやり直しとなった。ちなみに、受け取った補助金は試作部品の作製で全て使い切っていた。

金型で樹脂部品を作るには、設計であらかじめ知っておかなければならない形状がある。それを知らずに設計してしまうと、金型が作れないどころか、設計のやり直しになってしまう恐れがある。そのため、樹脂部品の設計は、経験のある設計者に頼るべきだ。また、3Dプリンタで作られた、特に製品の表面から見えるような体裁部品は、コスト的に量産部品になりにくいことも知っておくべきである。

金型で作る板金部品

金型の必要性に関して、板金部品は樹脂部品とは異なるので最後に説明しておく。量産の板金部品は金型で作製する方法と、金型なしで作製する方法がある。金型なしで作る方法では、タレットパンチプレスもしくはレーザー加工機で部品の外径と穴を加工し、その後ベンディングマシンで曲げる。

一方、金型で板金部品を作る場合、基本的には、

- 外形を切断

- 穴を開ける

- 曲げる

の3工程で作製し、1工程は数秒で完了する。もちろん、複雑な部品はこれ以上の工程数になる。金型なしで作る場合は、タレットパンチプレスもしくはレーザー加工機で少しずつ外形を切断し穴を開け、その後に1箇所ずつ曲げる。このことから金型なしの場合、1個の部品を作製するのに多くの時間がかかり、部品コストがアップしてしまう。よって、金型で部品を作るよりも高くなってしまうが、高価な金型費は必要なくなる。

このように、金型で部品を作製すると「安い部品コスト+高い金型費」となり、金型なしで部品を作製すると「高い部品コスト(金型費はゼロ)」となる。それぞれの部品コストに部品の総生産数を掛け合わせて合計費用を計算し、安い方を選択するのが一般的だ。

板金部品にも、金型で作る部品の設計で知っておくべき形状はあるが、金型打ち合わせ時に部品メーカー(プレスメーカー)からアドバイスをもらう程度で済む場合が多い。よって、設計のやり直しになるほどではないため、ここでは割愛する。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「製品化」に必要な知識とスキルとは

「製品化」に必要な知識とスキルとは

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。 一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第2回のテーマは「製品化の日程」だ。製品化までの日程は、多くの関係者と調整し、展示会や法規制認証申請などの予定も考慮しながら慎重に検討しなければならない。日程検討の基本的なポイントについて詳しく見ていこう。 絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第7回は、部品コストがどのような要素で成り立っているのか、適切な見積もり依頼の方法と見積コストの確認の仕方を取り上げる。 「あうんの呼吸」に頼る日本人の仕事のやり方

「あうんの呼吸」に頼る日本人の仕事のやり方

中国企業とのモノづくりにおいて、トラブルや不良品が発生する原因の7割が“日本人の仕事の仕方”にある。日本人の国民性を象徴する「あうんの呼吸」に頼ったやり方のままでは、この問題は解消できない。本連載では、筆者の実体験に基づくエピソードを交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する。 「言われたことをする」が基本の中国人の仕事のやり方

「言われたことをする」が基本の中国人の仕事のやり方

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第2回では、前回の「『あうんの呼吸』に頼る日本人の仕事のやり方」に対して、中国人がどのような国民性を持っているのかを、2つのエピソードを交えて解説する。 通訳がいれば安心!? 実はあまり通じていない中国人通訳への日本語

通訳がいれば安心!? 実はあまり通じていない中国人通訳への日本語

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第3回では、日本語ができる中国人通訳を介した中国人とのやりとりに関する注意点や適切な対応方法について、具体的なエピソードを基に詳しく解説する。