部品の製造性とは? 金型を理解する:ベンチャーが越えられない製品化の5つのハードル(8)(1/2 ページ)

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントを解説する。連載第8回は「部品の製造性」に着目し、金型を用いたモノづくりで注意すべき点を取り上げる。

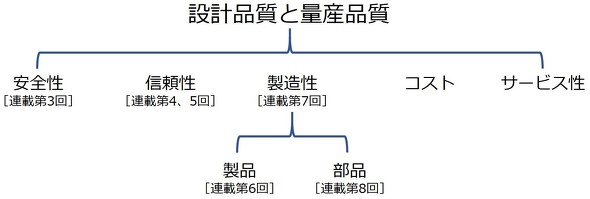

「製造性」には、製品の製造性と部品の製造性がある。製品の製造性とは製品が「正しく組み立てやすい」ことだ。連載第6回では、製品の製造性について、日本へ来る中国人観光客の家電製品の爆買いを例に説明した。そして、連載第7回では、設計品質と量産品質における製造性の位置付けを解説した。

一方、部品の製造性とは部品が「正しく作りやすい」ことであり、具体的には「金型で成形できるか」「形状を機械加工できるか」「公差は適切か」といったものになる。今回は、そのうちの1つ「金型で成形できるか」について解説するとともに、その理解が足りていなかったばかりに痛い目にあったベンチャー企業の失敗事例を2つ取り上げる。

金型で作る樹脂部品に必ず発生する“図面に表れない形状”

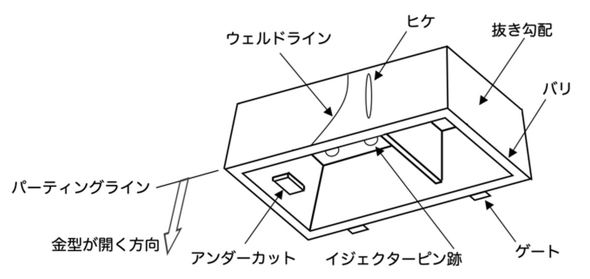

金型で作られた樹脂部品には、次のような特徴的な形状が発生する。

- ゲート……金型に流れ込む溶解した樹脂の入り口にできるゲートの切断残りの凸形状のこと

- バリ……金型と金型の合わせ面の稜線に発生する樹脂のわずかなはみ出しのこと

- ヒケ……部分的に厚肉の箇所に発生するへこみのこと

- ウェルドライン……2方向から流れてきた溶解した樹脂の接合部分に発生する細い線のこと

- イジェクターピン跡……金型内にある樹脂部品を金型から押し出すピンの突き出し跡のこと

これらの形状は、極力製品の表面から見えない部分や手で触らない箇所に配置したい。そのため、金型を作製する際には、事前に成形メーカー/金型メーカーと打ち合わせを行い、これらの配置の要望をしっかりと伝えなければならない。

筆者があるベンチャー企業の相談に乗ったときのことだ。担当者はアヒルの玩具の頭のてっぺんにある凸形状に悩んでいた。一番目立つ箇所に、直径約1mm、凸0.5mm程度のゲートによる凸形状があったのだ。そのゲートの切断面は白化し見栄えが悪く、またアヒルの頭をなでたときの感触も良くなかった。

このベンチャー企業の担当者は製品化設計の経験が全くなかったため、ODM(設計製造委託)をしていた。そのため、金型の打ち合わせには参加せず、ゲート位置の要望を伝える機会はなかった。日本のODMメーカーは、複数の部品メーカーの複合体である場合が多く、窓口になっていた部品メーカーは電気メーカーであったため、その窓口担当者もゲートに関する知識がなかったのだろう。

結局、誰もゲート位置に関して要望を出す人がいなかったため、何も配慮されないままアヒルの頭部にゲートが配置されてしまったのだ。ベンチャー企業の担当者は、どうしてもその凸形状に満足できず、結局、金型費200万円の金型は作り直しになってしまった……。

繰り返しになるが、金型で部品を作る際に発生する特徴的な形状の配置に関しては、金型の打ち合わせ時に、成形メーカー/金型メーカーにきちんと要望を伝えなければならない。しかし、そのことを知らなかったり、理解が足りていなかったりすると、このベンチャー企業のような状況に陥ってしまう可能性がある。金型を作製する際には、事前に専門家に相談すべきだ。

Copyright © ITmedia, Inc. All Rights Reserved.