3Dデータと紙の共存から脱却 農機メーカーがPLMシステムで社内大改革:PLMシステムで業務改革

製造業がDXを進める中で、紙ベースの業務プロセスからの脱却を図るため、PLMシステムによる情報の一元化を目指す企業も多くみられる。PLMシステム導入のポイントや実現可能な未来について、PTCのWindchillを使って業務効率化に成功した三菱マヒンドラ農機に話を聞いた。

日々刻々と変化する市場において、いまや製造業が自社の競争力を高めるDX(デジタルトランスフォーメーション)は必須だ。その一環として、旧態依然の紙ベースによる業務プロセスからの脱却を図るため、PLMシステムによる情報の一元化を目指す企業も多くあるだろう。PLMシステムを導入することで、適切なタイミングで情報を活用できるようになり、業務時間の短縮や製品品質の向上、コスト管理の効率化などが期待される。

トラクタやコンバイン、田植機など農業機械全般を設計/開発する三菱マヒンドラ農機も、PLMシステムによるDXを目指す企業の1つだ。同社は2018年まで主に紙の図面やBOM(部品表)を運用していたが、PTCのPLMシステム「Windchill」を導入することでDXを推進し効率化に成功した。Windchillだからこそ実現できた改革の内容や今後の展望について、同社の河本雅史氏に話を聞いた。

少ないリソースで競合に勝つための戦略

三菱マヒンドラ農機は業界4位の農業機械の総合メーカーで、幅広く製品開発を行っている。しかし、さらに成長を遂げていく上で、競合他社と比べると圧倒的に少ないリソースが大きな課題となっていた。河本氏は「限られた人数で競合他社並みに製品ラインアップを拡充していくには、できる限り業務を効率化する必要がありました」と説明する。

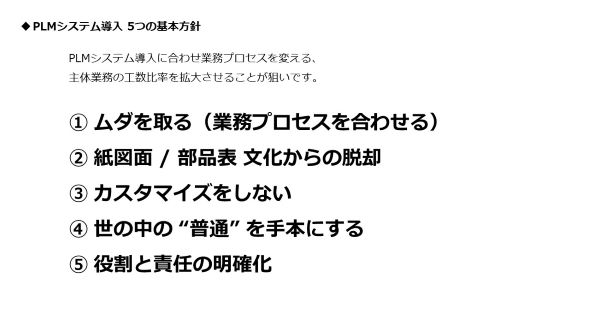

農業機械は乗用車や建設機械などのように、商品企画から市場投入までに多くのリードタイムを要する。このプロセスの効率化を図るため、三菱マヒンドラ農機はPLMシステムを使った情報一元化による業務のムダ削減や、図面、BOM情報の電子化に取り組んだ。

3Dデータ導入後も残り続ける煩雑な業務

三菱マヒンドラ農機が紙による社内の情報伝達を行っていた時代、開発部門と生産部門の間には設計情報管理業務を行う部門が存在した。変更公示書や図面の転記作業、紙ベースのBOMのスキャンやホストコンピュータへのデータ入力などを担う部門だ。また、開発や生産部門内でも印刷データでの内容確認、ハンコやサインによる承認など非効率的な業務が散見されていた。

「当社は2000年ごろから3D CADの活用促進とデータ資産の蓄積を進めており、2011年頃には新機種のほぼ全てで3Dデータを用意できる状況になっていました。しかし、そこから一気にデジタル化が進展したわけではありません。例えば構成情報の管理では、BOMをExcelで作って、それを紙で出力したものをパンチャーがホストコンピュータに手入力するという作業が変わらず残っていたのです」(河本氏)

その結果、社内に多数のデータベースと個別化されたシステムが乱立する状況になってしまった。これを脱却して情報の一元管理を進めるべきだ、という認識が次第に社内で強まり始めたという。

「他の企業ではあって当たり前のITシステムも、当社内では整備が進んでいませんでした。私を含めて危機感を抱いた少人数の有志メンバーが、業務時間外に『オフ会』と称して集まり、PLMシステムの必要性を上層部に訴える方法を検討するようになりました」(河本氏)

PLMシステムの導入には障壁も残されていた。当時の三菱マヒンドラ農機はPLMシステムの導入に費用をかけることが難しく、また変化に伴うリスクの回避傾向が強くあった。転機となったのが、自動車や農業機械を手掛けるインドのマヒンドラ&マヒンドラとの資本提携だ。これによって「旧態依然とした仕組み」(河本氏)を改革する流れが生まれたという。

導入に際してはさまざまなPLMシステムを比較検討したが、その中でPTCのWindchillがベストな選択肢だと分かった。決め手となったのは、同社が3D CADソフトウェアとしてPTCの「Creo」を使用していたことだ。同じベンダーが提供するツールのため、パフォーマンスやデータ移行のスピードなどに圧倒的な優位性があった。加えて、河本氏は「IT的な視点で見ても、不具合発生時のサポートが一本化されるのは非常に大きなポイントでした」と説明した。

開発から生産部門にまでWindchillの活用幅を広げる

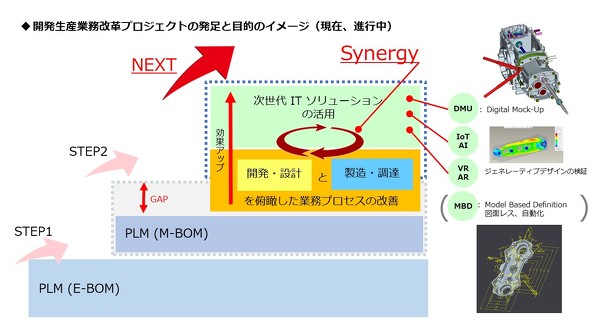

Windchillの導入で開発部門における3DデータとE-BOM(設計部品表)の連携が実現した。これによって転記作業の削減や紙ベースの情報運用を廃止して、設計情報の管理業務そのものを撤廃することに成功した。

こうした成果を踏まえ、2021年からは次のステップとして、E-BOMとM-BOMの連携によるコンカレントエンジニアリングの実現、転記作業のさらなる削減、事後保全のためのデータ自動連係などを進め、開発部門だけでなく、生産部門にまでWindchillの活用を広げている。

現在も引き続きプロジェクトを進めているが、すでに一定の改善効果が見えているという。まず、五月雨式のデータ登録や目視によるCADデータとBOMデータの整合や品質の確認、紙図面のスキャンなどの業務が無くなったことで期間工数を約3週間短縮できた。さらに設計段階の紙上での手修正の削減や、紙図面とBOMの検索業務も効率化できたことで、期間工数を大幅に圧縮することに成功した。

「今までの方が速かった」反発も

PLMシステムは導入すればそれで終わりというわけではない。「社内にPLMシステムを定着させるところがゴールだと強く意識して取り組みました」と河本氏は語る。

定着のために社内でPLMシステムの利用普及を主導するキーパーソンを立てて、資料の作成や教育講習、質疑応答などを通じた啓蒙活動を推進した。導入による変化の内容や業務プロセスの変更点に特に力を入れた説明を行うよう努めたという。だが、紙フォーマットにすっかり慣れていた現場では、デジタル化に反発する声も少なからず生じたようだ。

「情報が一元管理されたことで、業務に必要なデータを能動的に取りに行かなければならなくなるなど、情報取得の方法や伝達方法、確認方法が大きく変化しました。それに対して『業務効率が悪化した』『今までの方が速かった』と不満の声が数多く寄せられたのです」(河本氏)

一方で社内の一部では、今まで何度も部品番号を入力しなければ得られなかった図面やBOM情報が、すぐに手に入るようになったと評価する声も上がった。導入後、2019年の辺りまでは社内で評価が二極化している状況だったという。

だがその後、業務を通じて社内に情報一元化のメリットを実感する雰囲気が時間の経過とともに広まっていった。人員の入れ替えや、新入社員など昔の状況を知らない社員が増加したこともプラスに働いた。時間はかかったがPLMシステムは次第に定着していったのだ。

日本企業ならではの改革が功を奏す

三菱マヒンドラ農機はWindchillを用いた業務改革の高度化を推進中だ。2022年8月末からは3D CADデータを活用して、生産部門と設計部門間での手戻りを減らすフロントローディングを行っている。

正式な図面が仕上がる前に、デジタルデータを使ったコストシミュレーションを行う取り組みにも着手した。 Windchill導入効果の実感も後押しする形でデジタル技術活用に対する社内理解も徐々に進み、VR(仮想現実)やAR(拡張現実)、IoT(モノのインターネット)、AI(人工知能)を取り入れた業務改革や、モデルベース開発の実現にも挑戦していこうという機運が高まっている。

河本氏は3D CADの導入からWindchillの導入まで20数年を要したとして、「業務改革に時間がかかった自覚はあります」と語った。一方で、試行錯誤をしながら基盤づくりを進めたからこそ、3Dデータを中核に据えた業務改革や情報管理基盤の整備を実現できたとも説明する。

「トップダウンで強力に改革を進める欧米流のやり方は日本では難しい面もあります。ですが、日本企業ならではの、現場を巻き込み徐々に取り組みを浸透させる手法で、確実に次のステップへと進めたと実感しています。私達が地道にやってきたことが結実し、今やっとその芽が出てきました」(河本氏)

今後、三菱マヒンドラ農機はフロントローディングを踏まえた生産側の業務改革や、CAEによる解析強化を通じた試作プロセスの改善を実行し、ジェネレーティブデザインにも取り組む方針だ。「属人性が高かった業務プロセスにPLMシステムを適用していくことで、モノづくりそのものの流れを変えられると思います。今後はさらに挑戦の幅を広げたいですね」(河本氏)。

PLMシステムは導入後すぐに効果が出るわけではなく、抜本的な業務改革と、それに伴う社内文化の醸成が欠かせない。しかし、限られた人数で生産性を最大限まで上げるには、設計や生産を担うメンバーがモノづくりの重要なプロセスに集中できる、より良い環境づくりが求められる。WindchillのようなPLMシステムはそうしたIT環境の整備に欠かせない。社内DXの推進を強力に後押しする存在だ。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:三菱マヒンドラ農機株式会社、PTCジャパン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年8月28日

三菱マヒンドラ農機の河本雅史氏 提供:三菱マヒンドラ農機

三菱マヒンドラ農機の河本雅史氏 提供:三菱マヒンドラ農機