ヤマハが進める楽器工場のスマートファクトリー化、デジタルツインで何を目指すのか:IoTで生産プロセスを変革

製造業にとって、モノづくりの継続的な進化は永遠のテーマだ。その中で、IoTやデジタルツインの考え方を基にスマートファクトリー化を進め成果を生み出しつつあるのが、楽器大手メーカーのヤマハである。同社のスマートファクトリー化への取り組みと、それを支えたウイングアーク1stのソリューションについて紹介する。

中国やその他アジア地域の企業の台頭や、コロナ禍によるサプライチェーンの混乱、部材高騰など、日本の製造業を取り巻く環境は厳しさを増している。その中で成長を続けていくためには、製造現場の継続的な進化が欠かせない。昨今の製造現場では、従来のQCD(品質、コスト、納期)に「S(安全)」「E(環境)」を加えた「QCDSE」の向上が求められているが、従来型のプロセスで改善を進めていくだけでは、持続的な成長が難しい。こうした中でIoT(モノのインターネット)やBI(Business Intelligence)ツールを活用し、スマートファクトリー化を進めていくことで成果を生み出しているのが、楽器製造大手のヤマハである。同社の楽器製造工場におけるIoT活用の成果と、デジタルツイン実現に向けた取り組みについて紹介する。

成長力向上のためスマートファクトリー化を推進

ヤマハは「感動を・ともに・創る」という企業理念のもと、楽器事業や音響機器事業、部品・装置事業などを展開している。現在ヤマハでは、2022〜2025年までの3年間の中期経営計画「Make Waves 2.0」に取り組んでいるが、その中で「柔軟さと強靭さを併せ持つ」事業基盤強化を目標に掲げており、その一環として「スマートファクトリー化の推進」と「製造のデジタルツイン化」を進めている。

楽器事業では、サックスや電子楽器などを生産する豊岡工場、ピアノやギターなどを生産する掛川工場など、国内外を合わせて13の工場が稼働している。ヤマハ 楽器・音響生産本部 生産企画統括部 企画推進部 スマートファクトリー推進グループ リーダーの宮田智史氏は「柔軟さと強靭さを備え持つための施策の一つとして、AI(人工知能)やIoTなどのデジタル技術を使ってこれらの13工場でスマートファクトリー化を推進します。さらに、製造のデジタルツイン化をすることで効率化や品質向上を目指しています」と説明する。

これらの背景として「最近では中国やアジアの新興国、欧州などでも楽器を作るメーカーが台頭してきたこともあり、製造におけるQCDSEを継続的に向上させなければ、製造業としてのヤマハの価値が失われる危機感がありました。継続的な成長を続けるためには、工場の経営基盤自体の変革が必要です。新型コロナウイルス感染症(COVID-19)の影響や、半導体不足、ウッドショックなどでサプライチェーンも混乱しています。その中で、特に柔軟さと強靭さを備え持つ製造プロセスを実現することが大きなテーマとなっています」と宮田氏は述べる。

ヤマハ社内でスマートファクトリー化が本格的に始まったのは2018年からだ。それまでも個別でIoT化やIT化への取り組みは行われてきたが、多くの工場を抱える企業ならではの悩みがあった。「13の工場がそれぞれデジタル化に取り組んだ結果、やっていることは似通っているけれども、データの取り方やシステムが工場ごとに異なるというサイロ化が起きてしまいました」と宮田氏は振り返る。

各工場や各ラインが個別でバラバラにデータを取得し、それぞれが独自で活用しているために他ラインへの水平展開が行えず、結果として部分最適にとどまり、大きな成果に結び付かない状況が生まれていた。そのため、こうした作業やデータの取り扱い方などを共通化し全社での価値を高めるため、2018年に「スマートファクトリー推進グループ」が新設された。そこから全社で標準化を念頭に置いたスマートファクトリー化を進めてきた。

ヤマハのスマートファクトリー化を支える「MotionBoard」

スマートファクトリー化を進めていく中で重要なパートナーとなったのが、ウイングアーク1stだ。工程ごとにバラバラな情報を取りまとめていくためには、共通のツールやフォーマットなどの用意が欠かせないが、作る製品が異なる製造現場では必要なデータや粒度なども異なり、取りまとめていくのは容易なことではない。その中でさまざまな製造現場に最適な形で表示できるBIツールとしてまず受け入れられたのが、ウイングアーク1stのBIダッシュボード「MotionBoard(モーションボード)」だった。

MotionBoardは企業内に蓄積されているあらゆるデータを集約してリアルタイムで可視化し、データに基づく意思決定サイクルを支援する。会計・経理、生産、営業支援システムに加え、IoTデータとも連携できるため、リアルタイムでのデータ活用が求められる製造業の現場での導入実績も多いことが特徴だ。

宮田氏が当時勤務していた豊岡工場で2012年に初めてMotionBoardを導入。まず、電子楽器の組み立ておよび基板工程で導入し、作業日報、製造条件などのさまざまな生産関連情報の「リアルタイムの見える化」を実現した。その後は、これらの仕組みが周辺の製造ラインにも評価を受けたことから、電子楽器の成形工程、管楽器の成形工程、ピアノの塗装工程など、さまざまな工程に広がった。また、掛川工場のピアノの塗装工程では不良品の発生率が高かったため、パレート図を活用して不良データを表示するなど、使用方法を拡大していった。

MotionBoardが受け入れられた理由について、宮田氏は「プログラミングレスで使えるというのが大きかった」と説明する。「工場の現場スタッフはコーディングやプログラミングができる人が少なく、GUI(Graphical User Interface)だけで構築できる点が重要なポイントでした。また、現場のアンドンとしてリアルタイムにデータを表示する使い方を想定する中で、これらに必要な機能がそろっていたことも魅力でした。競合製品では分析系の機能は充実していても、ノーコードで簡単に使える点や、現場でリアルタイムに見やすい表示を行う機能が不十分でした。製造現場での使い勝手に寄り添ってくれているのがMotionBoardの良い点だと考えます」と、宮田氏は述べている。

MotionBoard導入をきっかけに、ヤマハではウイングアーク1stの協力によりさまざまな製造ラインのIoT化を推進。宮田氏は「ウイングアーク1stさんは、数多くの製造業での導入実績を持ち、製造業特有の事情やノウハウに精通していることから、さまざまな成功例を持っています。そうした事例を参考にしながら、ヤマハとしてのIoT活用の方向性を定めることができました。新しい視座で気付きを与えてもらえることに価値を感じています」と語る。

これに対し、ウイングアーク1st Data Empowerment事業部 製造DX企画部 部長 荏原光誠氏は「この10年間でヤマハさんから頂いた要望をヒントに、製品のブラッシュアップも進められました。また、宮田氏のように製造現場でモノづくりに携わっていた方が、従来は無縁だったITツールの導入に携わり、現在は全社のスマートファクトリー化を先導する立場になられた場面にも立ち会うことができました。こうした動きは、日本の製造業におけるDXを推進する上で重要なポイントだということを感じています。そういう点でも勉強をさせていただきました」と関係性について語っている。

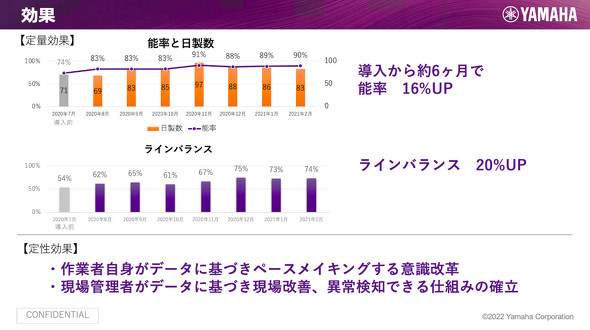

製造ラインの生産性が16%向上、ラインバランスも20%向上

こうした両社の関係の中で、MotionBoardを含むIoT活用で特に大きな成果を生み出したのが、豊岡工場のサックス組み立て工程ラインだ。ここでは、製品にビーコンを添付し、ラインを流れるモノの位置と経過時間を自動的に測定した。実績数や作業スピードを収集し、それをMotionBoardによりダッシュボードでリアルタイムに表示し、製造現場に大きな負担をかけることなく、現場管理者が日製数やライン乱れ箇所の特定などの基本的な生産管理や、工程管理を簡単に行えるようにした。

これにより、2020年5月〜2021年2月の約10カ月で生産性が16%向上、ラインバランスも20%向上した。加えて、現場の作業者にもアンドンとして情報を共有することで、作業者自身がペースメイキングをする意識を持ったり、全体の進行を俯瞰して作業をしたりするなど、意識改革や管理レベルの高度化にもつながった。

宮田氏は「楽器の製造は人による手作業が中心で調整や修正作業もあるため、人とモノの不規則な移動が多く、定位置での実績収集が難しいため、ビーコンの位置で作業内容を判別する形とした。現場管理者の負担軽減だけでなく、定量的な情報を現場作業者も把握できるために独自の改善やペースメイキングなど副次的な効果を生み出すことができています」と成果について述べている。

デジタルツイン化でプロセスの標準化に挑戦

これら個々のラインでIoTおよびデータ活用の成果を積み上げていくとともに、新たに取り組んでいるのが、工場全体のデジタルツイン化だ。

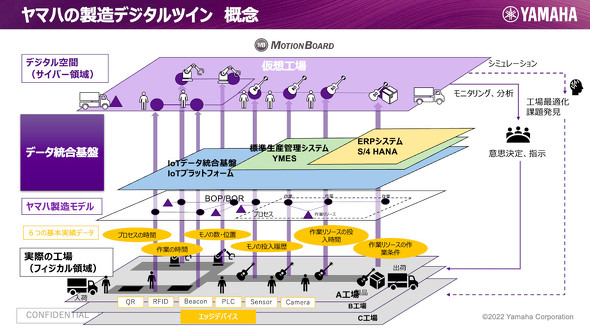

実際に、2022年の4月から、掛川工場と飯田工場のギター組み立て工程で、デジタルツインに特化した仕組みを検証中だ。ヤマハでは、工場のエッジデバイスで収集したデータを3層のデータ統合基盤で整理し、デジタル空間に仮想工場を再現するというデジタルツインの仕組み構築を目指しており、今回はそのPoCの場と位置付けている。

ポイントは、各工場に共通する作業の流れをテンプレート化した「ヤマハ製造モデル」だ。「ヤマハ製造モデル」はヤマハ独自のBOP(Bill of Process)を構築するもので、ヤマハ内の工場において行われている作業をモデル化して、人やモノの動きだけでなく、作業内容も含めてデジタル管理できるようにするものだ。プロセスに合わせてIoTデバイスの配置やデータの収集方法なども決められるようにする。収集したデータはMotionBoardのデジタルツインダッシュボードに集約される。こうした一連の取り組みをギター組み立て工程で試行し、データ活用を含めたプロセスの標準化を進めていく。そして、形ができてきた段階で他工程にも広げ、いずれは全工程のプロセス、データの活用方法、評価方法などを標準モデル化していく計画だ。

宮田氏は「サックス組み立て工程においては、IoTを導入して生産性を上げることが目標でした。一方で、デジタルツイン化は、短期的な生産性向上を目的にはしていません。既存の製造プロセスや生産管理プロセスの変革が行えるかその実証を目的としています」と位置付けの違いについて語る。その上で、理想として目指しているのが「リモート生産管理の実現」だとする。「遠隔で正しく生産状態を管理し、品質向上などを進めるためには、現場でどういう作業を行い、その結果がどういう結果になっているのかという情報を正しく把握する必要があります。そのためにはそれぞれの作業内容が標準化できていないといけませんし、そのデータをどのように取り、どのように示すかということが標準化する必要があります。それが成否の指標となると考えています」(宮田氏)

クラフトマンシップとデジタル技術の両立を目指す

今後について宮田氏は「デジタルツインを含め製造のQCDSE向上を持続的に進められる体制を構築していく方向性は変わりありません」と語っている。ただ一方で重要な点として「人の手による価値」の重要性についても訴える。「DXを進めた結果、楽器を全部自動で作れるようになればいいかというと、そうではありません。楽器製造におけるわれわれの強みは、人の手で作られていることによる『技術』や『感性』です。DXによりヤマハの強みがなくなってしまっては本末転倒です。テクノロジーを活用して合理化しつつ、人が手を加えることにより付加価値が生まれるものは残します。これらを見極めながらDXを進めていくつもりです」と宮田氏は抱負を述べている。

また、荏原氏は「匠の技術を支えるデジタルという部分は、われわれも目指しているところです。日本の製造業の強みは生かしつつ、特にデータ活用においてはヤマハさんのような成功モデルをもっと多く作っていきたいと考えています。製品に加えさまざまなDXの知見を共有し、デジタル活用により製造現場を変革する企業を増やしていきたいです」と語っている。

製造業にとって「柔軟で強靭な製造現場」や「QCDSEの持続的向上」は終わることのない永遠のテーマだ。ただ、従来改善活動などを必死で進めてきた製造業では既存のプロセスだけでさらに高めていくのは難しくなってきている。そこで、進化の著しいデジタル技術により、現場でさまざまな形でデータ活用を進めていくことが重要になってくる。ただ、これらを推進するには、IoT活用やAIなど先進デジタル技術に精通する一方、製造業の実情に理解があるパートナーの存在が必須だ。その中でヤマハとウイングアーク1stの関係は、製造業がDXを推進する上で理想的なパートナー関係だといえるだろう。

関連記事

- 中堅製造業が取り組む“リアルな”カーボンニュートラル、支えるDXの真価とは

- Excelデータをそのまま“見える化”へ、「品質問題」を解決するデータ活用

- Excel集計のままで実現できる! 現場可視化とPDCAサイクルの“超”高速化

- Excelでの運用をそのまま生かす! “現場主義”データ活用の在り方とは

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ウイングアーク1st株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年2月17日

ヤマハ 楽器・音響生産本部 生産企画統括部 企画推進部 スマートファクトリー推進グループ リーダーの宮田智史氏

ヤマハ 楽器・音響生産本部 生産企画統括部 企画推進部 スマートファクトリー推進グループ リーダーの宮田智史氏 ウイングアーク1st Data Empowerment事業部 製造DX企画部 部長 荏原光誠氏

ウイングアーク1st Data Empowerment事業部 製造DX企画部 部長 荏原光誠氏