中堅製造業が取り組む“リアルな”カーボンニュートラル、支えるDXの真価とは:サプライヤーを巻き込んだ脱炭素化

製造業に対するカーボンニュートラル実現への要求が高まっている。ただ、これらを推進するためには、サプライチェーン全体での温室効果ガス排出量の把握や実測値での計測など、現状のままでは難しいことが多いのが実情だ。こうした中でDX(デジタルトランスフォーメーション)プロジェクトの一環としてカーボンニュートラル対応を積極的に進め、成果を残しているのが、旭鉄工である。同社の事例を紹介する。

日本政府の2050年カーボンニュートラル宣言など、グローバルでCO2を含む温室効果ガス(GHG)を削減する取り組みが活発化している。こうした要求の影響を色濃く受けるのが製造業だ。製造業は温室効果ガスを多く排出する産業の1つであり、削減努力が新たなビジネス条件として求められる動きも現れている。

一方で製造業側ではどのような取り組みを進めるべきなのか戸惑いが隠せないのが現状だ。特に、サプライチェーン全体でのCO2排出量の削減(GHGプロトコル スコープ3)への要求が高まっている点については、どのような形で情報を収集し、サプライチェーンの共有を図ればよいのか模索が始まった段階だ。加えて、現在は取引売上高ベースの推計値で計算しているCO2排出量を、実測値に近づけるため、製造現場でのデータの取り方などについても新たな検討が行われている。

こうした中、中堅製造業としてカーボンニュートラルに関するさまざまな取り組みをいち早く進め、試行錯誤の中で一定の成果を生み出しつつあるのが、自動車向けの金属加工製品を取り扱う旭鉄工である。旭鉄工のカーボンニュートラルとDXへの取り組みについて紹介する。

スコープ3への対応として「CO2排出量の見える化」に着手

愛知県碧南市に本社を構える旭鉄工は、自動車の金属加工部品の製造などを手掛けている。最近ではIoT(モノのインターネット)を活用した生産見える化ツールを自社で開発し、その導入により生産能力を大幅に向上させている。さらに2016年には独自でこれらのソリューションを外部展開するi Smart Technologiesを設立し、現在は製造ライン遠隔モニタリングサービス「iXacs(アイザックス)」として提供するなどユニークな取り組みを行っている。

これらの製造現場のデータ活用に積極的に取り組んできた中で、旭鉄工が新たなプロジェクトとして取り組んでいるのが「カーボンニュートラル」である。同社サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任の岩瀬草太氏は「現在、世界の主要企業におけるニーズは、スコープ3までを含んだCO2排出量の把握にあります(※)」と必要性について語る。

(※)GHGプロトコル スコープ3:自社の直接排出となるスコープ1、電力やガスなどエネルギー購入に伴う間接排出量を指すスコープ2に対し、それ以外のサプライチェーンなどを含んだ関連する間接排出量全体を示している。そのため、使用する原材料や部品の製造に関わる排出量、これらの輸送に関わる排出量、作った製品が使用されて生まれる排出量など、製品ライフサイクル全体が問われているところがポイントとされている。

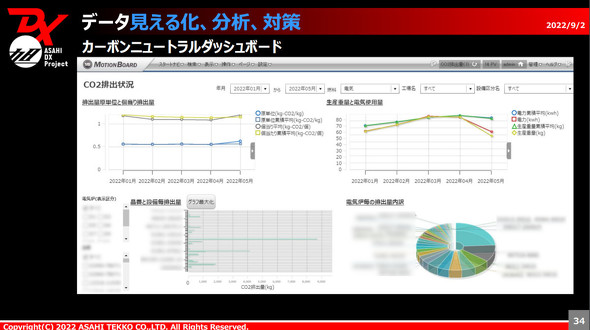

そこで、旭鉄工ではまずこうしたスコープ3の前提として自社内における「CO2排出量の見える化と見せる化の実現」に取り組んだ。具体的には、ウイングアーク1stが提供する高速集計データベース「Dr.Sum(ドクターサム)」とBIツール「MotionBoard(モーションボード)」を使って、製造現場で発生するさまざまなデータを一元化し、「原単位と1個当たり平均の排出量推移グラフ」「生産重量と電気使用量グラフ」などをダッシュボードに表示することで、CO2の排出状況を可視化した。

こだわったのは「1個当たりの排出量」をいかに実態に近い形で示すことができるかということだ。岩瀬氏は「工場の実態に即した1個当たりの排出量の原単位モデルをいかに作り上げるかが難しい問題でした。考え方自体は合っていても、その考え方を表すグラフの形はこれでいいのかと、いろいろなデータを見ながら、自己否定と自己肯定の繰り返しでした」と、その苦労を振り返る。最終的には、製造ラインの実測値データなども確認しながら1個当たり原単位モデルを作り上げ、そのモデルをベースに工場で使用したエネルギーの案分を行うことで、活動と排出量の正しいバランスを表現できるようにしたという。

ダッシュボードでは、工場や設備などの単位で部品ごとの排出量を見ることができ、改善の影響が大きいラインを判別できる。こうして発見したターゲットラインに対しては、個別にセンサーを取り付けてラインの中での設備の使用率や時間軸での使用状況などを追っていく。旭鉄工では、排出量が非常に多い鍛造工場用のコンプレッサー7台の使用状況を把握するために、分電盤に電流センサーと電力測定ユニットを取付け、そのデータをIoTゲートウェイである「PUSHLOG(プッシュログ)」経由でクラウド上にデータを蓄積している。データはDr.Sumへ連携され、他のデータと統合してMotionBoard上で必要な情報をリアルタイムで可視化することができる。1台ごとに把握できなかったコンプレッサーの電力使用量を随時モニタリングすることができ、稼働時間の最適化をすることでエネルギー消費量の効率化を狙っている。

DXプロジェクトの一環としてのカーボンニュートラル

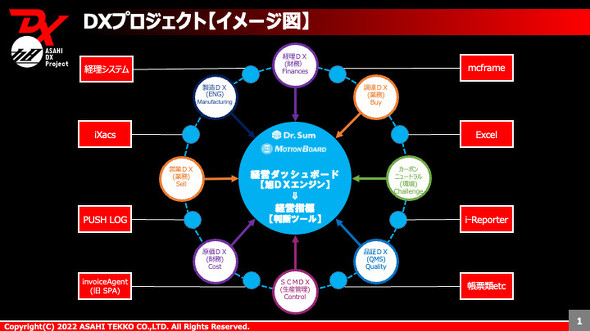

旭鉄工がこれらカーボンニュートラルの取り組みを苦労しながらもスムーズに行えたのは、製造現場でデータを積極的に活用する文化が醸成されていたからである。さまざまな生産活動の情報がバラバラに管理されていることに課題を感じていた旭鉄工は、データを一元化し、可視化と分析のサイクルを築くことにより、データに基づく意思決定サイクルを回す土壌が形成されていた。2021年1月より10年先の成長戦略を見据えたDXプロジェクトを開始したが、カーボンニュートラルへの取り組みも、このDXプロジェクトの一環と位置付け、活動を進めている。

DXプロジェクト発足の背景について、岩瀬氏は「IoTを活用した“見える化”や業務オペレーションの改善活動は定着してきていました。しかし、これらで得たデータは、事業計画や経営目標など長期的な戦略で活用されているとはいえない状況でした。そこで次のステップとして、現場レベルのデータを経営戦略に活用し、競争力の源泉にしていきたいと考えました」と説明する。

DXプロジェクトでは、経営指標の判断ツールとして新たにMotionBoardとDr.Sumで「旭DXエンジン」と名付けたデータ統合基盤を構築し、そこに生産管理、営業、製造、経理、調達など現場レベルでのデータを一元化する。集約したデータを経営から現場までの各層がリアルタイムで確認できる環境を作ることで、データを活用した素早い判断ができる仕組みを目指している。

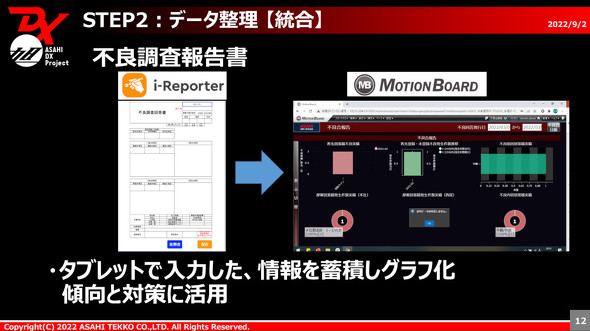

このプロジェクト推進のため、旭鉄工では製造現場での取り組みを「データ収集(現象→数値化)」「データ整理(統合)」「データ解析(基準と比較)」「デジタルツイン(判断→認知→報告)」という4つのステップに分割。既にiXacsやPUSHLOGのほか、現場帳票の電子化ツール「i-Reporter(アイレポーター)」などにより「データ収集(現象→数値化)」の段階が一巡し、現在は「データ整理(統合)」を進めているところだという。

同社執行役員 サプライチェーンマネジメント部 部長 DX推進室 室長 黒川龍二氏は「デジタルツインが私達の最終目的であり、そのために設定したのがこの4ステップです。収集したデータを整理し、解析することで経営に資するアクションにつながると思っています」と説明する。

DX推進の要となる、データ活用文化醸成の秘訣

DX推進にデジタル化とデータ活用は必須となるが、現場のオペレーションや意識を変革し、データ活用文化を浸透させるという点で挫折する企業は多い。旭鉄工でも例外ではなく、最初に取り組んだ、現場帳票を紙からタブレット入力への切り替えの際には現場から強い反対の声が上がったという。

旭鉄工では、現場のデータをいち早く改善活動に生かすため、紙で実施していた不具合、不良記録や品質チェックなどの報告業務を、「i-Reporter」でタブレット入力へ切り替え、その帳票データをMotionBoardで可視化している。これにより現場でデータに基づいた傾向把握ができ、作業工数の削減や生産性の向上を実現しているという。

同社 西尾機械製造部 第一機械課 課長 埋ノ江章博氏は「タブレット入力に関して、現場からは『面倒くさい』『なぜやり方を変えなければいけないのか』と、かなりの抵抗がありました」と当時を振り返る。「私自身も最初は抵抗していた1人だったのです。しかし、繰り返しの説明により意義を感じることができ、『使いにくい部分は改善していくから、まずは使ってみてほしい』と説得する側に回りました。その結果、慣れてくるにつれて『こっちのほうがいい』と、デジタル化に対するみんなの反応が変わってきました。現場で入力したデータは、すでに導入していたMotionBoardですぐに可視化でき、現場の状況がより把握しやすくなったことで現場レベルでの改善につなげられたことも浸透が早かった要因の一つです」(埋ノ江氏)。

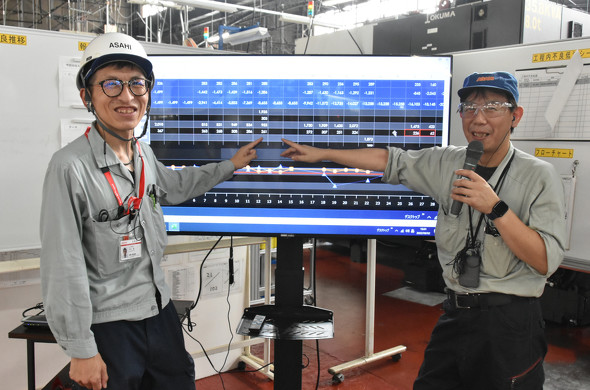

「今ではもっと使用できる範囲が広げられないかと要望を出している」と笑う西尾機械製造部 第一機械課 課長 埋ノ江章博氏(右)とサプライチェーンマネジメント部 本社生産管理室 本社工務グループ係長 石川聖氏(左)[クリックで拡大]

「今ではもっと使用できる範囲が広げられないかと要望を出している」と笑う西尾機械製造部 第一機械課 課長 埋ノ江章博氏(右)とサプライチェーンマネジメント部 本社生産管理室 本社工務グループ係長 石川聖氏(左)[クリックで拡大]現場の意識の変化によりデジタル化の動きが広がった結果、製造部門では1課につき月当たり約43時間の工数削減を実現。さらに、手書きの帳票などの紙資料を400枚程度削減することに成功したという。

同社 サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任 高瀬大輔氏(高の正確な漢字ははしご高)は「実際に軌道に乗った後は、現場での活用が広がり、普及のペースも早くなっています。導入してからの1年半後にはシステムの使用ライセンス数の追加購入を考えるほどになりました」と述べる。さまざまな経緯を経て、デジタル化が根付いてきたからこそ、これらをベースとした旭DXエンジンを構築するためにさまざまなデータ活用の動きが広がってきているのである。

旭鉄工のDX基盤構築を支える「Dr.Sum」と「MotionBoard」

カーボンニュートラルへの対応も含め、これら旭鉄工のDX基盤構築を支えているのが、ウイングアーク1stのデータ分析基盤「Dr.Sum」と「MotionBoard」だ。Dr.Sumはさまざまなデータソースと接続して一元化し、自動集計することでデータを使いやすい状態に整理する。MotionBoardは企業内に蓄積されている膨大なデータを集約してリアルタイムで可視化し、データに基づく意思決定サイクルを支援するBIツールとして活用される。会計・経理、生産、営業支援システムの他、前述のPUSHLOGやi-ReporterなどのIoTデータとも連携できるため、これらの製品はリアルタイムでのデータ活用が求められる製造業現場で多く導入されている。

旭鉄工では実際に、PUSHLOGやi-ReporterとDr.Sum、MotionBoardを連携し、電力量や現場の日報などのデータ収集とそのデータ可視化を同時に実現している。さらに生産管理システムや経理システムなど、他のデータと組み合わせながらグラフィカルに可視化させることで、生産の進捗状況やロスの発生状況を一目瞭然で把握でき、すぐに次のアクションへつなげられるという。管理図など、製造業が使いやすい機能を備えているのも、MotionBoardならではの特徴だ。

業界の命題であるカーボンニュートラルを実現させるために

旭鉄工では自社で実施したデジタル化とデータの活用を生かし、DXやカーボンニュートラルといった業界課題を実現するためのノウハウを提供していく方針だという。「DXやカーボンニュートラルは、われわれのような中堅企業を含む全ての製造業にとっても、避けては通れない命題です。今後はわれわれが顧客先にCO2排出量のデータを提出するとともに、われわれも自社のサプライヤーから情報を集める必要が出てきます。一方でサプライヤーにとって、カーボンニュートラルの取組みは工数面と費用面がネックとなり活動が進んでいません。そこで旭鉄工としては、サプライヤーができる限り負担の少ない形で情報を収集する仕組みを構築するため、まずわれわれ自身が挑戦し、そこで得られた経験や知見を還元していきたいと考えています」と黒川氏は展望を語っている。

その過程で欠かせないのが導入ハードルの低いITツールや、仕組みの活用だ。旭鉄工ではこれらの取り組みを、ウイングアーク1stをはじめとしたパートナー企業と実現していく方針だ。「ウイングアーク1stさんは、デジタル技術はもちろんですが、製造業に強く、実際に工場に足を運ぶなど、現場を知ろうとしてくれている姿勢を感じます。製造業はやはり実際にモノを作る現場が主役です。大切にしている『現地現物現認』の前提をしっかりと共有できるところが重要だと感じています」と黒川氏は述べる。製造業にとって、モノづくりが全てだった時代は終わり、環境への配慮やビジネスの在り方そのものを見直す時代に差し掛かっている。テクノロジーを活用したデジタル化の推進や現場主導で行うデータ活用がますます重要になってくる中、さまざまなITツールを駆使して業界の最重要課題に向かう旭鉄工の活動に今後も期待していきたい。

関連記事

- Excelデータをそのまま“見える化”へ、「品質問題」を解決するデータ活用

- Excel集計のままで実現できる! 現場可視化とPDCAサイクルの“超”高速化

- Excelでの運用をそのまま生かす! “現場主義”データ活用の在り方とは

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ウイングアーク1st株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年10月23日

サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任岩瀬草太氏

サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任岩瀬草太氏

DXプロジェクトイメージ図 出所:旭鉄工

DXプロジェクトイメージ図 出所:旭鉄工 サプライチェーンマネジメント部 部長 DX推進室 室長 黒川龍二氏

サプライチェーンマネジメント部 部長 DX推進室 室長 黒川龍二氏 サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任 高瀬大輔氏

サプライチェーンマネジメント部 調達室 調達グループ DX推進室 主任 高瀬大輔氏

旭鉄工のDXプロジェクトメンバーと、その活動を支えるウイングアーク1stの荏原光誠氏(下段中央)

旭鉄工のDXプロジェクトメンバーと、その活動を支えるウイングアーク1stの荏原光誠氏(下段中央)