ロッキード・マーティンが宇宙船オリオン開発に採用、製造現場で要求される説明可能なAI技術:AI技術

近年のAI技術といえば機械学習や深層学習が当たり前のようになっている。しかし「現場での使いやすさ」という観点で一線を画しているのが、NECが製造業を中心に展開している「NEC Advanced Analytics - インバリアント分析」である。ロッキード・マーティンの宇宙船「オリオン」の開発にも採用された説明可能なAI技術はどのような特徴を備えているのだろうか。

製造業のDX(デジタルトランスフォーメーション)を推進する原動力の一つになっているのがAI(人工知能)技術だ。AI技術というと、近年の第3次AIブーム以降は機械学習や深層学習を利用するのが当たり前のようになっている。しかし、「現場での使いやすさ」という観点でこれらと一線を画しているのが、NECが製造業を中心に展開している「NEC Advanced Analytics - インバリアント分析」である。

例えば、米国航空宇宙大手のロッキード・マーティン(Lockheed Martin)は、米国航空宇宙局(NASA)の有人月面着陸計画「アルテミス(Artemis)」に用いられる宇宙船「オリオン(Orion)」の開発や製造にインバリアント分析を本格導入することを表明しているのだ。また、宇宙空間での運用への利用も検討されている。

宇宙開発に対する価値観とAI技術活用の重要性を共有

ロッキード・マーティンとNECは、2017年から衛星・宇宙航空分野におけるAI技術活用で協業している。NECが2021年9月13〜30日に開催したオンラインイベント「NEC Visionary Week2021」では、「再び月へ夢を運ぶ 〜宇宙船Orion開発を支えるAI技術とは〜」をテーマに、ロッキード・マーティンの宇宙開発部門担当者が、宇宙船オリオンの開発でNECのインバリアント分析をどのように活用しているのかを座談会形式で紹介した。

「NEC Visionary Week2021」では、ロッキード・マーティンとNECの担当者が座談会形式で講演を行った。左から、ロッキード・マーティン Space Senior Manager for AI/Machine Learningのケビン・ウッドワード氏、同社 Space Chief Engineering Commercial Civil Spaceのスティーヴ・ジョリー氏、モデレータを務めたNECアメリカのジョン・ワイズ氏*、NEC北米研究所 Director, Business Developmentの佐藤志幸氏、NECアメリカ Director Operations Data Analytics and AIのマーウィン・マシュー氏[クリックで拡大]

「NEC Visionary Week2021」では、ロッキード・マーティンとNECの担当者が座談会形式で講演を行った。左から、ロッキード・マーティン Space Senior Manager for AI/Machine Learningのケビン・ウッドワード氏、同社 Space Chief Engineering Commercial Civil Spaceのスティーヴ・ジョリー氏、モデレータを務めたNECアメリカのジョン・ワイズ氏*、NEC北米研究所 Director, Business Developmentの佐藤志幸氏、NECアメリカ Director Operations Data Analytics and AIのマーウィン・マシュー氏[クリックで拡大]*2021年9月時点

ロッキード・マーティンとNECは互いに、宇宙開発に対する価値観とAI技術活用の重要性を共有している。また、研究やビジネス分野からエグゼクティブレベルに至るまで、レイヤーごとにそれぞれのメンバーが緊密な信頼関係を構築している。同社 Space Chief Engineering Commercial Civil Spaceのスティーヴ・ジョリー氏は、「通信衛星の運用やシナリオテストでインバリアント分析を適用していますが、非常にうまく行っています」と語る。

宇宙船は非常に多くの部品で構成されており、各部品開発の試験時と本番運用で外部環境が異なる。そうした場合、一般的なAIや機械学習は、学習データの分析モデルを基準に異常を検知するため、変化の激しい環境では分析モデルが役に立たないという課題があった。一方、インバリアント分析は、膨大なセンサーデータを収集・分析してシステムの振る舞いから通常時の状態を学習し、通常と違う状態、つまり異常を検知するという特性を持つ。

ジョリー氏は「人間は1万や2万のデータを見ることができても、それ以上は見ることができません。インバリアント分析では、15万〜100万に及ぶセンサー値を実際に見ることができます。センサー値同士の関係性を判断し、現在の状況が前もって学習した関係と一致するかどうかを判断するのです。また、ここを見るべきというガイダンスを与えてくれます」と説明する。

ロッキード・マーティン Space Senior Manager for AI/Machine Learningのケビン・ウッドワード氏も「ニューラルネットワークなどは分析モデルを構築するためにあらかじめ多くの学習データを必要とします。しかし、インバリアント分析ではそういった膨大なデータを用意する必要がありません」と指摘する。

もう1つ、ジョリー氏が評価しているのは「インバリアント分析が説明可能なAI」であることだ。オリオンの開発では、現場のエンジニアとデータサイエンティストが共同で作業を行う。もしAIが異常を検知しても、その根本原因がどこにあるのかを確認できなければ現場のエンジニアは課題に対処することができない。

その点、インバリアント分析は時系列データの関係性を分析するため「なぜ異常と判断したのか」が可視化される。ジョリー氏は「異常の原因箇所が可視化されることで、データサイエンティストとエンジニアが同じ土俵で議論できます。立場の異なる当事者が関与するプロジェクトでは、こうした環境が信頼関係の構築に大きく寄与するのです」と述べる。

今後、両社はさらに協力関係を強化していく計画だ。NECも「インバリアント分析を活用し、高品質製品の安定製造や製造ラインの故障予知、異常動作の原因解明の迅速化を推進したい」としている。

現場エンジニアが経験則で行っていたことを自動的に実行する

インバリアント分析は、ロッキード・マーティンのみならず多くの製造業に採用されている。既に、本番環境での導入/導入検討企業は35社に上り、PoC(概念実証)段階の企業も100社を超える状況だ。

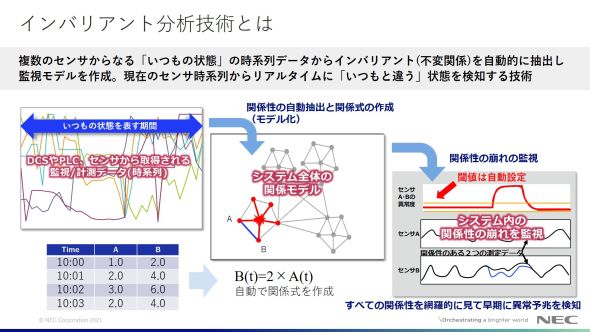

「このインバリアント分析を一言で言うと『いつもと違う』を発見する技術です」と語るのは、NEC AI・アナリティクス事業部 シニアビジネスコンサルタント&シニアデータアナリストの相馬知也氏である。

インバリアント分析の仕組みはこうだ。

大規模・複雑なシステムに設置した多数のセンサーから大量の時系列データを収集、通常時に存在するセンサー間の不変的な関係性(インバリアント)を自動的に抽出しモデル化する。そしてモデル化した「いつもの状態」とセンサーからリアルタイムで収集される現在のデータを比較することで、「いつもと違う状態=異常」を検知する。相馬氏は「インバリアント分析は、従来の監視方式とは異なり、システム運用前の複雑な監視設定や閾値設定が必要ありません」とその違いを強調する。

インバリアント分析が既存のAIや機械学習と決定的に異なるのは、製造現場/保全現場に分かりやすく運用負荷が少ないことと、データサイエンティストが不要であることだ。

従来の大規模システム監視では、計測データが設定した閾値を超えた場合、関連する事象の洗い出しによる原因分析が必要だった。一方、インバリアント分析による監視では、計測データ間の関係性に注目するため、既存監視システムの閾値を超える前に異常が検知できる。また、異常を検知した場合でもデータサイエンティストに頼ることなく、現場のエンジニアが各データの関係性を確認しながら原因の特定ができる。相馬氏は「インバリアント分析は、これまで現場エンジニアが経験則で行っていたことを機械的に支援し次のアクションにつなげる材料を提示するものです」と説明する。

「例えば、工場の現場担当者は『軸の振動値』にアラートが出れば、『回転数』や『流量』の値を必ず確認し、全ての関係性を網羅的に把握して原因を特定しますよね。インバリアント分析はそれと同様のことを自動的に行うのです」(同氏)

モデル化されたセンサー間の関係式は、高速演算ができるように単純化されている。そのため、収集される大量のデータと「いつもの状態」をリアルタイムで比較することが可能だ。これにより、人が気付きにくいわずかな変化や、過去に経験のない未知の異常を早期に発見できる。さらに機器の故障や、人の操作ミスによる不具合を早期に発見することで、ダウンタイムを回避し、稼働率の向上にも役立てられるという。

現場でデータの分析結果を直感的に見られるUIを提供

NECは、インバリアント分析の使い勝手を向上するために、製造現場/保全現場担当者向けと、分析者向けという2種類のUI(ユーザーインタフェース)を用意している。前者は生産現場での利用を考慮した標準UIで、現場向けにデータの分析結果を直感的に見られる仕様になっている。

NECがこだわるのは「現場が使いやすく自分たちでモデルを構築できる」ことだ。データ駆動型ビジネスの必要性が指摘される中、多くの企業がAIや機械学習の導入を検討している。しかし、ほとんどのAI提供ベンダーは自社で分析モデルを構築し、それを“ブラックボックス”として提供している。こうしたケースでは、メンテナンスや分析モデルの変更もベンター任せのため、コストが高くなりスピード感も失われる。何より現場を知らないデータサイエンティストが分析モデルを構築するため、「知りたいのはそこじゃない」という残念な分析結果しか得られないケースも往々にして発生する。「インバリアント分析の目的は、製造現場の効率化を図ることにあります。DXに取り組む企業は多いのですが、現場の作業負担が増えれば、業務改革もDXも実現しません」(相馬氏)。

製造業においても活用されている

インバリアント分析が最も広く利用されているのは製造ラインの故障予兆監視だ。例えば、日本製鉄ではインバリアント分析を組み込んだ設備状態監視基盤を構築し、製鉄所における操業状態の可視化と品質の監視に役立てている。相馬氏は、日本製鉄でインバリアント分析が採用された理由として、「プロセスの異常判定に必要な100ms(=0.100秒)レベルのリアルタイム監視に十分なレスポンスが得られるとともに、検知精度の高さも評価していただけました。また、データの前処理やモデル作成とその評価、そしてシステム構築が自社でできるため、低コストかつ柔軟に水平展開できる点も評価ポイントだったと伺っています」と語る。

今後、日本製鉄では設備状態監視基盤を全国にある全ての製鉄所や、異なる種類の製造ラインにも展開する計画だ。

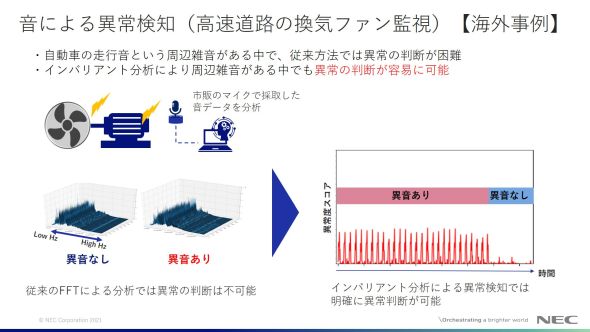

「音」による異常監視にも適用可能

さらに、今後の適用分野として期待されているのが「音」による異常監視である。工場内ではベテランの保全員が「音」で異常を検知していることが多い。しかし「音」の判断は属人的であり、数値化して技術を伝承できない難しさがある。また、工場内には周辺雑音も多く、その中からどうやって機械的に異常音だけを探し出すかは長年の課題だった。「こうした環境こそインバリアント分析は実力を発揮します。インバリアント分析は周辺雑音も『いつもの状態』として認識するため、たとえ周辺雑音があってもそのまま監視に使えるのです」(相馬氏)。

既に海外では、音による異常検知で、高速道路の換気ファンの監視を行っている事例があるという。換気ファンが設置されている高速道路のトンネル内は、自動車の走行音やクラクションといった周辺雑音がある。また、換気ファン稼働時は危険であることから人が近づけず、稼働停止などの異常を検知できないというジレンマがあった。そのため、従来の方法では異常を検知するのは困難だったが、インバリアント分析ならば周辺雑音がある中でも異常を検知できる。相馬氏は「音による異常監視に対する潜在的なニーズは多くあります。ぜひ、あらゆる場面でインバリアント分析を活用していただければ」と述べている。

国内製造業のAI活用を推進する原動力に

日本国内の製造業でもAIの活用に意欲を示している企業は多いが、効果的な取り組みを進められている企業は少ない。製造分野でAI活用の必要性は指摘されているものの、PoC倒れで終わっているケースがほとんどである。その根底にある課題は、「現場目線での分かりやすさに欠け、現場での判断や活用ができないAIが多すぎる」ことだ。その点、NECのインバリアント分析は「現場で使える技術」を核に開発されている。製造現場での稼働率向上や品質の安定化の実現にAIを検討している企業は、ぜひインバリアント分析に目を向けていただきたい。

関連記事

データ処理能力を向上させたファクトリコンピュータの省スペースタイプ

データ処理能力を向上させたファクトリコンピュータの省スペースタイプ

NECは、ファクトリコンピュータ「FC98-NX」シリーズの省スペースタイプ「FC-E20W」「FC-E22K」「FC-E29U」の販売を開始した。処理能力を向上し、生産現場や設備機器、システムなどでの生産性向上や業務効率化を支援する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年12月4日

NEC AI・アナリティクス事業部 シニアビジネスコンサルタント&シニアデータアナリストの相馬知也氏

NEC AI・アナリティクス事業部 シニアビジネスコンサルタント&シニアデータアナリストの相馬知也氏