製造業の「モノ」から「コト」へのサービス化、その準備に必要なものとは?:製造業がサービス業となる日

IoTなどによるデジタル変革が、製造業のビジネスモデルに大きな変化をもたらそうとしている。特に「モノ」から「コト」へのサービス化に大きな注目が集まるが、日本の製造業ではその前提となるデータ基盤などの準備は十分だといえない状況である。この領域を積極的に支援するのが、スウェーデンに本社を擁する基幹システムベンダーIFSだ。「モノ」から「コト」への変革に必要なものには何があるのか、同社に聞いた。

IoT(モノのインターネット)やAI(人工知能)などの先進デジタル技術による業務変革の動きが製造業に大きな影響をもたらし始めている。スマート工場化など既存業務の効率化の一方で、ビジネスモデルそのものの変化につながると大きな危機感を持って注目されているのが「モノ」から「コト」へのサービス化である。

従来の製造業では、多くの産業において、製品(モノ)が価値の全てであり、製品を販売すればそれで関係が終了する「売り切り型」のビジネスモデルが主流だった。しかし、IoTの浸透によって製品から常にデータを取得できるようになれば、製品の稼働状況や使用環境などを把握できるようになる。また、こうしたデータによって「モノ」と「価値」を切り離して提供する「ペイパーユーズ(Pay Per Use)」のようなサービスも可能になる。

ビジネス環境が変化し、企業は従来のやり方で収益を確保することが難しくなっている。そこで、多くの製造業は、「売り切り型」から「リカーリング型(繰り返し型)」のビジネスへと転換すべく取り組みを始めている。しかし、一方でこうした取り組みを進めるには、前提となる技術や体制の整備が必要になる。製品から得られたデータをどこに収集するのか、個々の製品がさまざまな環境から提供するデータを誰がどういう手法で活用・分析するのか、データ解析のアルゴリズムはどうするのか、など多くの課題が存在する。日本の製造業では、これらの課題を乗り越えられずに「サービス化」への取り組みを進められない企業も多い。

こうした状況に対し、この「サービス化」を積極的に後押ししているのが、グローバルに基幹系のシステムを提供するIFSである。

プラントメンテナンスが起源、アフターマーケットに強み

IFSの起源は、1980年代、エネルギー革命で原子力発電所が次々と誕生していたスウェーデンにおいて、そのメンテナンスシステムを当時まだ学生だった創業者が短期間で作り上げたことにさかのぼる。創業以来「いつでも柔軟に必要なソリューションを顧客に寄り添いながら提供・サポートする」ことをポリシーとし、特に設備などのメンテナンス分野で強みを発揮している。例えば「現在、世界中で飛んでいる航空機の約4分の1はIFSのソリューションでメンテナンス管理を行っている」(IFSジャパン セールスディレクター、前波和幸氏)という。

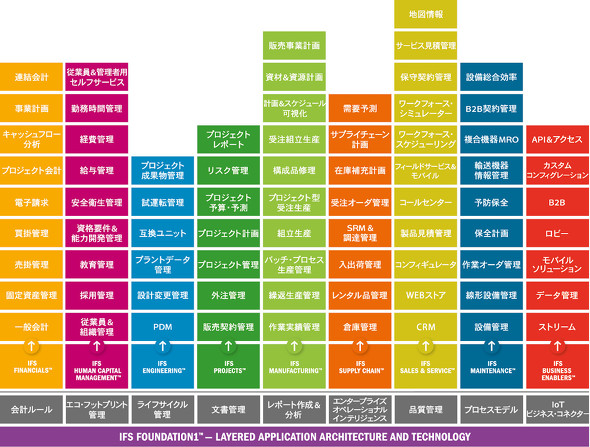

同社がソリューションとして提供しているのが、資源の最適化計画を支援するERP(Enterprise Resources Planning)システム、設備資産の管理を行うEAM(Enterprise Asset Management)システム、アフターサービスの業務管理を行うFSM(Field Service Management)システムである。ERPベンダーとしてグローバルでは一定の地位を確保しているが、創業以来のEAMやFSMなどが高く評価されている点が特徴的である。現在、IFSのソリューションは全世界で1万社を超える顧客に利用されており、これらの顧客を65か国の拠点とそこで働く3700人の従業員、そして世界各地の400社以上のパートナーとともに支援している。

また、IFSのソリューションが世界中の多くの企業から受け入れられている理由としては、各産業や業務に合わせた「柔軟性」がある。IFSでは業務毎にアプリケーションがモジュール化されており、これらを組み合わせることでそれぞれの業務に最適なシステム構成が簡単に構築できる。さらにレイヤードアーキテクチャを採用していることで、カスタマイズを行う場合でもソースコードを変更することなく機能追加などを行うことができる。加えてSaaS(Software as a Service)型、オンプレミス型の選択が可能である点も特徴だ。ビジネスに応じて小さく始めて徐々に拡大していくことなども可能としている。

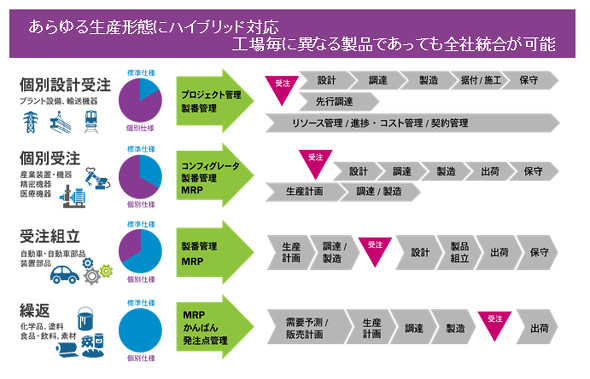

前波氏は「ハイブリッド生産をはじめ多様な生産形態に対応したり、柔軟性とユーザビリティを重視したりと、ビジネスの変更要求に対応しながらキャッシュフローの最大化を支援できることが強みです。IoTやデジタル変革(DX)などと言っても、ビジネス価値につなげるためには、ERPシステム内に蓄積されているデータとの連携は必須となります。そのためには、業務にどこまで柔軟に寄り添ったシステム基盤を構築できているかということが重要なポイントとなります」と語っている。

「サービス化」で欠かせないこと

製造業の「サービス化」の先行事例として挙げられるのが、ロールスロイスの航空機エンジン事業である。従来ロールスロイスは航空機メーカーに「エンジン」を納品する「売り切り型」のビジネスモデルだったが、エンジンの稼働データを取得できるようにしたことで「稼働時間」を売るビジネスモデルへの転換を実現した。これにより、25〜30%のメンテナンスコスト削減や、燃料の消費量の10%低減などを実現した他、航空機メーカーに対するサービス売上高も年間5〜10%増やすことに成功したという。

前波氏は「ロールスロイスの話で興味深いのが、可視化することでビジネスメリットが生まれる領域を選んでIoT化を進めているという点です。考えなしにデータを取得しても費用が掛かりすぎます。その意味では『どういう点が価値を生むのか』という当たりを付ける必要がありますが、業務プロセスに関わるデータを統合できていなければ、本当の意味でのビジネス価値を見つけることはできません」と語る。

こうしてみるとデジタル変革のポイントには、まず「ビジネス上改善すべきプロセスを推定」したうえで「関連性のあるデータの連携と収集」「バックエンドシステムのデジタル化と統合化」を進めることが必要だといえる。

「どんなにデータを集めることができても、それぞれがバラバラのデータでは意味がありません。ビジネスプロセス指向でのデータ連携が求められるのです。タイムスタンプがあり、データの粒度もそろっていて、さらに製造番号やロット情報、ビジネスプロセスなど、データの流れを意識しながらデータを連携させることが必要なのです」(前波氏)。

Microsoftとのタッグで製造業のサービス化を支援

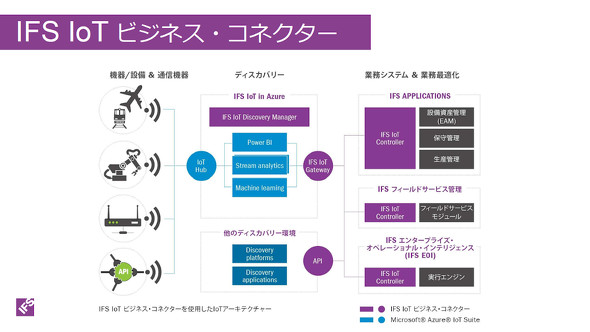

こうした背景を受けて、IFSがマイクロソフトとのパートナーシップのもと提供しているのが「IFS IoT ビジネス・コネクター」をはじめとするMicrosoftのクラウド基盤とIFSのERP製品を組み合わせたIoTソリューションである。

IFS IoT ビジネス・コネクターは、 Microsoftの「Azure IoT Suite」などのディスカバリー環境(デバイスやセンサーなどのIoT機器からデータを収集し、分析を行うためのITプラットフォーム、サービス、アプリケーションなど)とIFS製品とを連携させる一連のコンポーネント群となっている。IoT機器から収集したデータを分析し、そこから得られたビジネスに関わりのある観測結果をERPソフトウェア「IFS Applications」に提供する。

IFS Applicationsはコンポーネント型のグローバルERPパッケージで、EAMやFSM、生産管理、プロジェクト管理、サプライチェーン管理などの包括的なソリューションを提供する。MicrosoftのクラウドサービスとIFSのERPとの組み合わせにより、迅速な意思決定を可能とするとともに、業務間の情報連携などによる新たな価値を見極め、業務プロセスの自動化や向上ができるようになる。

IFSはグローバルで7年以上のMicrosoftとのパートナーシップの実績がある。シングルテナントのIaaS環境においてIFS製品で使用している全てのテクノロジーが利用可能な「IFS Cloud IaaS on Microsoft Azure」や、そこにIFSによるマネージドサービスも付加した「IFS Managed Cloud on Microsoft Azure」など幅広い協業製品を展開している。

IFSがクラウドソリューションの基盤としてMicrosoft Azureプラットフォームを選んだ理由について前波氏は「俊敏性、柔軟性、信頼性などに関して、IFSの理念と通じるところがあるというのが最大の理由です。また、Microsoft Azureは、ミッションクリティカルなシステムへの適性やフォローアップ体制などがパブリッククラウドの中で最も優れているという結論を、R&Dチームが出しました。特にIoTに関しては、Azureの実績と信頼性は非常に高かったというのが大きなポイントです」と語っている。

また技術的な意味として「サービス化を進める上では複数のシステムから多様なデータを取得することが求められます。これらのデータを利用可能な状態に前処理するだけでも大きな負担が生じます。Azureではこれらのデータフィルタリングやデータプレパレーションを簡略化する仕組みが数多く用意されており、Azureと連携することでさまざまなデータを統合的に使えるようになります。この価値が『サービス化』に向けては、非常に大きいと感じています」と前波氏は述べる。

IFS Applications×Microsoft AzureでDXを実現した事例

グローバルでは、IFSのソリューションとMicrosoft Azureの力を組み合わせ、サービス化へとビジネストランスフォーメーションを果たした事例が既に数多く存在している。

例えば、複合機を展開する京セラドキュメントソリューションズは、欧州においてIoT対応のIFSマネジメントソリューションを導入し、欧州全拠点のアフターサービス業務の最適化を実現した。これは、同社が展開している複合機などの情報を一元的に管理し、故障やこれらの対応などを迅速に行えるようにしたものだ。プロジェクトの第1段階では「欧州標準版」を構築し、欧州統括本社にて本稼働を開始する。第2段階では、欧州の各拠点から中東、アフリカの子会社へと「標準版」を順次展開していく予定としている。

ノルウェーのオスロ市が所有する地下鉄運行会社であるSPORVEIENは、IoTで車両ドアの不具合分析を行ってきたが、従来は、データを収集してみたものの効果的な分析が行えずに車両の稼働率低下を抑えることができずにいた。

そこでIFS ApplicationsとAzure Stream Analyticsを活用し、車両に取り付けられたセンサーから送られてくる情報をリアルタイムで収集して分析を行った。これにより、異常の予兆を示す項目を絞り込み、最終的に「ドアローラー抵抗」センサーからのデータとドアアラーム信号を分析することで誤動作を予測し、予防保守を実現できたという。

異常箇所の特定により必要な箇所のみメンテナンスを行うことで電車のダウンタイムを削減し、稼働率を80%から92%に引き上げることに成功した。結果として、人依存のプロセスからデータを基にした自動化を実現し、運用面で大きくコスト削減を実現できたとする。

前波氏は「いずれの事例についても、限られたデータだけを集めても問題解決に至らず、さまざまなプロセスの情報基盤を統合し、そのデータを組み合わせて分析したことでよい結果を得ることができたという形となります。そのためには業務に柔軟に対応したシステムの連携と、IoTなど現場データの効率的な収集が欠かせません」と成功のポイントについて述べている。

「モノ」から「コト」へのサービス化を成功させるポイント

ここまで見てきたように製造業が「モノ」から「コト」にビジネスの中心をシフトさせ、そこで新たな価値創出を目指すためにはその前提となる準備が必要となる。1つはIoTなどを活用した正しいデータの収集と分析であり、もう1つは業務プロセスを横断する統合されたデータ基盤である。これらがそろってはじめて「ビジネス上の改善すべきプロセスを推定」することができ、効果的なデジタル変革が実現できるのである。

IFSとMicrosoftの協業では、この収集したデータの収集と分析、業務プロセス統合基盤の構築のハードルを下げ、より早期にデジタル変革の効果が得られるソリューションを数多く用意している。製造業として、「モノ」から「コト」へのビジネス変革に悩みを抱えているのであれば、相談してみるのも1つの手かもしれない。

関連記事

- 製造業のクラウド選定の基準、機能やコスト以外に必要なものとは

- 製造業の設計開発はさらなる進化へ、クラウドCAEがもたらす力

- 必要な時に必要なだけシミュレーションできる、HPCクラウドのメリットとは

- Dockerにも対応するIoTゲートウェイが引き出すエッジコンピューティングの力

- 「Office 365」が工場とオフィスをつなぐIoTプラットフォームに

- 「毎日が消火活動」になりかねない製造業サプライチェーン、 解決策は自律化するSCMにあり

- 特集サイト「Connected Industriesの実現」

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年12月12日

IFSジャパン セールスディレクター 前波和幸氏

IFSジャパン セールスディレクター 前波和幸氏