製造現場のデータ活用、「価値」を生み出すまでの最短ルートを進むために必要なもの:製造業IoT

第4次産業革命など、製造業でもIoTやAIなどを活用したデジタル変革の動きが加速している。しかし、取り組みそのものは広がるものの、実際にデータから「価値」を得られている企業はいまだに少ない。データ活用のサイクルを構築するのに大きな手間や時間が必要になるからだ。これらを解決するために必要なものとは何だろうか。データの分析・活用の専門企業であるSAS Institute Japanに「価値につながるデータ活用のポイント」について聞いた。

IoT(モノのインターネット)やAI(人工知能)技術など、デジタル技術を活用した産業変革の動きが加速している。製造業でも、工場やモノづくりの高度化を目指すスマートファクトリー化や、製品が生み出すデータを活用したサービス化など、さまざまな変革の動きが進んでいるところだ。

価値創出に必要なアナリティクスライフサイクル

第4次産業革命ともいわれる、デジタル変革のカギを握るのは「データ」である。IoTなどによりさまざまな現実世界の動きがデータ化できるようになった。さらに、これらのデータを蓄積するストレージ技術、分析を行うビッグデータ分析やAIなどの技術が大きく進展した。これらを活用することで、従来見えなかった知見を得られたり、将来が予想できたりする。

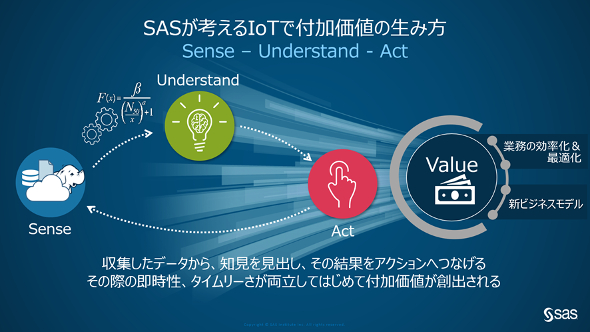

データ分析の専門企業であるSAS Institute Japanでは、これらの一連のサイクルを「Sense、Understand、Act」と位置付けている。「センサーなどから収集(Sense)したデータから知見を見つけ出し(Understand)、その結果をアクションへつなげていきます(Act)。その際に内容はもちろんですが、即時性や適時性の両立があって、はじめて付加価値を創出することができます」と同社 IoTソリューショングループ ソリューション統括本部 グループマネジャーの松園和久氏は述べている。

日本の製造業にとってもこれらの取り組みは当たり前のものになりつつある。ただ、多くの製造業が積極的にこれらに取り組み、実証なども行う一方で、意外にも最終的な「価値」を得られている企業は少ないのが現状だ。これらの「データ」に関する一連のプロセスに対する負荷が非常に高く、時間がかかる状況になってしまっているからだ。

例えば、簡単に「データ収集」といってもどういうデータをどういう粒度で取得すればよいのかは千差万別である。センサーで取得したデータは大きな容量となるがどこに保存するのかという問題もある。さらにその内使えるデータはわずかであり、これらを分析用のフォーマットに変換する作業などデータ準備の負担も大きい。分析した結果で思ったような結果が得られなければ再度データを取り直す必要がある。また、データを取得するところ、分析を行うところ、制御を行うところが、分断され、データ移行の手間が大変な状況も生まれている。こうした1つ1つの課題を解決し、何度も何度も試行錯誤を重ねてようやく何らかのアウトプットが得られるという状況になるのだ。

さらに、これら負担に対しビジネスとして正当なリターンが得られるのかという観点もある。こうした点を考えると、現状ではこうした「データ活用で何らかの価値を得たい」と考えてから「実際にビジネス価値得るまで」の間に大きなギャップがあり、これを乗り越えるのに大きな負担を強いられているという状況が見えてくる。

分析を進化させる「リアルタイム性」と「エッジコンピューティング」

こうしたデータ活用のギャップを埋めるべく取り組みを強化するのがSAS Institute Japanである。同社は「IoT Analytics Lifecycle(IoT アナリティクスライフサイクル)」として、データ収集からデータ分析までをサイクルで回しブラッシュアップを進めていく方法を訴え2016年には「SAS Analytics for IoT」を投入。今回、この「SAS Analytics for IoT」の新版「SAS Analytics for IoT 7.1」をリリースし、データ活用についてのギャップ解消に取り組む。

ポイントは「リアルタイム性」と「エッジからの一貫性」である。

これまでの「SAS Analytics for IoT」によるIoTアナリティクスライフサイクルは、収集したデータを大量に蓄積し、可視化する、もしくはリアルタイムに可視化することだけに主眼を置いていた。もちろんこの手法は分析の基本ともいえるものである。ただ、これらの分析アプローチは“過去”に根差した現状理解であり「この先どうなるか?」や「何が必要になるか?」といった予測や対策までをカバーするものではない。この現状理解から予測、対策までに要する時間的なギャップにより、利益や価値を失う場合が少なくなかった。

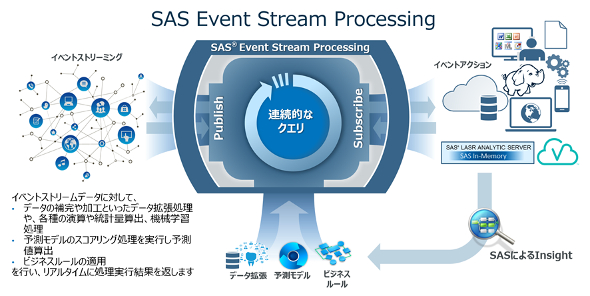

今回リリースされた最新バージョンの「SAS Analytics for IoT 7.1」は、“反射神経的”なデータ処理を可能とする動的なアナリティクスにも対応できるようになったことが特徴だ。これを実現したのは「SAS Event Stream Processing」と呼ばれるリアルタイム処理のエンジンだ。

連続的に生成されるストリーミングデータに対して、データの補完や加工などの前処理(データプレパレーション)や拡張処理、各種の演算や統計量算出、機械学習処理、推論モデルのスコアリングなど一連の処理を実行する。予測値の算出やビジネスルールの適用を行い、リアルタイムに処理結果を返すのである。例えば、稼働状況をモニタリングしている製造装置で何らかの異常を示すイベントやパターンを検知した場合、即座にアラートを発信するシステムなどが既に実用化されている。

具体的には「SAS Analytics for IoT 7.1」においてストリーミングデータを活用した分析では、以下のような点が可能になるという。

- In-Stream Analytics:大量に蓄積した履歴データに機械学習(マシンラーニング)や深層学習(ディープラーニング)などのAI手法を適用して予測モデルを作成し、そのモデルをストリーミングデータ上で実行して予測値を算出する

- Machine Learning:ストリーミングデータに対してリアルタイムに学習を行い、予測値を算出する

- Event Processing:イベントの計算、集約、フィルタリング、相関分析などを行う

- Model Supervision:ストリーミングデータに応じて実行する予測モデルの展開を制御する

- In-Stream Time Patterns:時系列データにおけるパターン検出と分析を行う

- Open Source Integration:PythonやCプログラムの配置を可能とする

「IoTの仕組みにより、生産現場に設置された各種センサーからは、ミリ秒以下のサイクルで次々にデータが生成されます。今まではこれらを蓄積した上で分析しているケースが多かったと思いますが『何とか分析結果をリアルタイムにアクションに反映できないか』という思いは多くの方がお持ちでした。この『今まで活用できなかったこういったリアルタイムのデータをいかに効果的に活用できるか』という点に新しい価値があります」と松園氏はリアルタイム分析の価値を強調する。

データの発生源の近くで分析を実行する意義

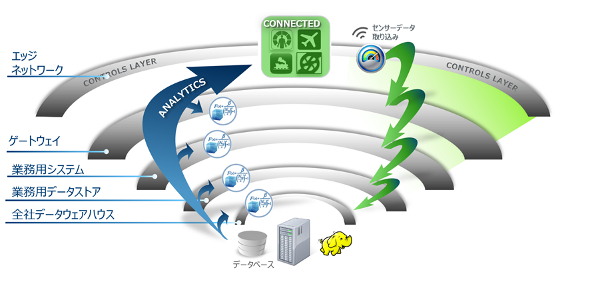

「SAS Analytics for IoT 7.1」のもう1つの重要なポイントが、エッジコンピューティングへの対応強化である。エッジコンピューティングとはクラウドコンピューティングの対局としてある言葉で、データをクラウドに集約するのではなく、現場の機器でその都度処理をするという考え方である。松園氏は「分析を行う場所は、必ずしもデータがたまる場所だけではありません。リアルタイム性を生かすという意味でも、AIやアナリティクスをデータの発生源近くで実行することが重要なのです」と述べる。

データの収集を考えると拡張性を持つクラウドの魅力は大きい。しかし、そこから作り出された推論、予測モデルをそのままクラウド上で実行し、インターネットを介して生産現場とやりとりしていたのでは、常に通信の遅延が発生するだけでなく切断が起こり、業務に影響を与える場合もある。そこで生産現場に配置されているさまざまなデバイス上で、推論、予測モデルなどを直接実行することが求められる。これを実現するにはエッジコンピューティング以外はあり得ないからだ。

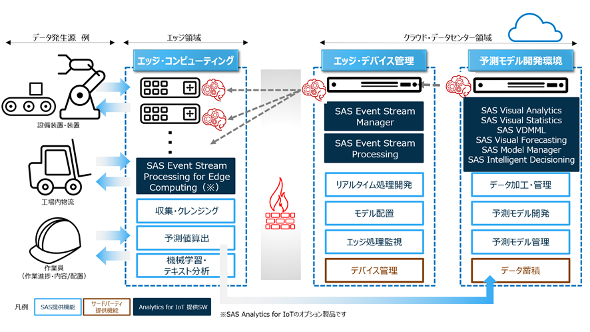

具体的にはオプション提供の「SAS Event Stream Processing for Edge Computing」と呼ばれるモジュールを、各種生産設備や装置、工場内物流機器、各種のデバイスなどに展開することで、生産現場とクラウドを連携させデータをシームレスに連携させるエッジコンピューティング環境を構築することができる。

加えて多岐にわたるデータソースとの接続を可能とするため、さまざまなシステムやアプリケーション、オープンソース、業界標準のデータプロトコルやAPIに準拠した各種アダプターやコネクターも合わせて提供する。エッジ環境でサポートしているエンドポイント機器は300種類以上に拡大しているという。

松園氏は「従来のSASはエッジ領域までカバーをしていませんでしたが、IoTで成果を得るためにはエッジとクラウドのそれぞれの良さを組み合わせることが重要です。特に現場で価値を生むためにはエッジコンピューティングの強化は欠かせません」とエッジ領域の強化について語っている。

自律制御へと進むSASの将来像

ここまで「SAS Analytics for IoT 7.1」における強化ポイントを紹介してきたが、これによって実際にどのようなIoTの付加価値を生み出し、最大の目的とするアクションにつなげていくのだろうか。

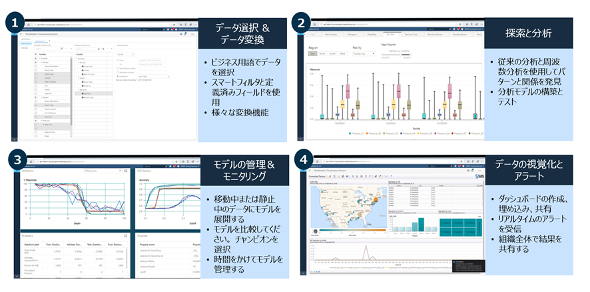

「SAS Analytics for IoT 7.1」ではIoTのアナリティクスライフサイクルを実現するため、次のようなコンソールやダッシュボードを提供している。

- データ選択とデータ変換:ビジネス用語でデータを選択し、用途にあわせた変換を行う

- 探索と分析:従来の分析手法と周波数分析を組み合わせてパターンと関係を発見し、予測モデルの構築およびテストを行う

- モデルの管理とモニタリング:蓄積された静的なデータや動的に生成されるデータに予測モデルを展開し、管理を行う

- データの可視化:ダッシュボードを作成し、リアルタイムのアラートを受信したり、組織全体で分析結果を共有したりする

これらの価値の先でSASが見据えているのが、自律制御を実現するAPC(Advanced Process Control)である。これは分析結果をすぐに現場にフィードバックし、自動制御を行うというものである。APCを実現するにはリアルタイム性やエッジコンピューティングは必須となる。

生産現場ではこれまでも生産性の向上や歩留まりの改善、原価の削減などを目的としたさまざまな分析が行われてきたが、その後のアクションは分析結果から得られる人間系の洞察(気付き)に依存してきた。しかし、IoTの普及によって、各種センサーによる詳細なデータの取得が可能となり、さらに「SAS Analytics for IoT 7.1」のように総合的なサポートによるアナリティクスプラットフォームが登場している。

「人手不足の中でも人に要求されるのは判断です。ただ、人が下すべき判断とそうでないものが存在します。人が判断すべきでない判断は自動化していくことで、各段に人への作業負荷は軽減させられます」と松園氏は語り、自律的に改善を図るスマートな工場づくりを推進する方針を示す。

「価値までのギャップ」を埋める

製造業のIoT活用では“PoC(概念実証)の壁”が指摘されるなど、多くの企業が工場や製品のデータ活用に取り組もうとして「価値までのギャップ」のため、挫折するケースが目立っている。ただ、ここまで見てきたように、「SAS Analytics for IoT 7.1」では、リアルタイム性とエッジコンピューティング強化により、この「価値までのギャップ」を大きく縮め、より早く成果を得られるようにしてきたことが特徴である。

もし、自社だけでデータ活用を進めていくのに壁を感じた場合には、数々のデータ分析の実績を持ち、より早い価値獲得に貢献するSAS Institute Japanに協力を仰ぐのも1つの手だといえる。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:SAS Institute Japan株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年8月17日

SAS Institute Japan IoTソリューショングループ ソリューション統括本部 グループマネジャーの松園和久氏

SAS Institute Japan IoTソリューショングループ ソリューション統括本部 グループマネジャーの松園和久氏