スマートファクトリー化を進めたい製造現場、最初の一歩の踏み出し方:製造現場のデータ活用

スマートファクトリー化の動きが加速する中、製造現場でもデータ取得と活用に向けた取り組みが拡大している。しかし、“従来以上”のデータ活用を製造現場でどのように実現すれば成果に直結させることができるのだろうか。データの分析・活用の専門企業であるSAS Institute Japanに「データ活用のポイント」について聞いた。

人手不足などが深刻化する中、日本の製造業でもスマートファクトリー化に向けた取り組みが加速している。IoT(モノのインターネット)などで得られたデータを基に分析し、知見をフィードバックするという仕組みである。これにより自動化領域を拡大するとともに、「自律的に変化する工場」を実現するというのが多くの製造業の目指す姿だ。

これらの基軸になるのが「データ」であることはよく知られている。しかし、実際に「データをどのように集めて、どのように分析すると、求める価値に到達できるのか」ということには、多くの製造業が迷いを抱えているののではないだろうか。

ただ、熟練技術者不足が進む製造業にとってデータ活用はもはや避けれない道でもある。製造業は、どこから、どのようなデータ分析にアプローチすることで、新たな価値を創出する仕組みを作り出すことができるのだろうか。データ分析の専門企業であるSAS Institute Japan ソリューション統括本部 プラットフォームソリューション統括部 IoT&Advanced Analyticsグループ グループマネージャーの松園和久氏に「データ活用のポイント」について話を聞いた。

日本の製造業が取り組むデータ分析の3つの使い方

「データ分析」を生かそうとする日本の製造業は、実際にどのような課題解決を目指しているのだろうか。松園氏はまずデータ分析を活用する領域の考え方にポイントがあると指摘する。

「多くの製造業が既にデータ活用に目を向け始めており、製造現場に眠っており使われていないデータを活用することで何らかの知見を導き出せるのではないかと考えています。その中でわれわれが提案しているのは『現在抱えている課題の中で、改善効果が大きなものに対してデータ分析が活用できないか考えましょう』ということです。データはあくまでも現実のビジネス活動の結果をデジタル化、抽象化したものです。『データ分析がしやすいから』という動機で始めると分析はうまくいっても得られる成果がほとんどないことも起こり得ます」とデータ分析を行う領域の選び方について語っている。

実際に製造業でデータ分析の相談が多い領域として松園氏が挙げるのが「品質管理」「品質予測」「需要予測」の3つだ。

「品質管理」については、既にほとんどの製造業がISO/JISの標準規格に基づいた取り組みを行っているが、これに加えて工場内のさまざまな設備や装置から得られる運転およびプロセスデータを連結して分析し、複合的な因子の関係性を捉えようとするものだ。これにより、これまで気づいていなかった品質の傾向を探るなど、より深い洞察を得ることが可能となる。

「品質予測」は、前工程までで製造される中間体や製品の品質を予測することで、状況を先取りした対策を打ち、損失を最小限に抑えることを目的とするものだ。製造、運転・プロセスに関するさまざまなデータを連結して分析することで、品質に悪影響を及ぼすパターンをモデル化し、リアルタイムのモニタリングやアラーティングを実現する。そして最終的にはDCS(Distributed Control System:分散制御システム)と連携し、自動制御をサポートすることを目指す。

「需要予測」は、根拠が不透明だった生産計画の精度を向上し、余剰生産や過少生産のリスクを最小化する。具体的には過去の実績や外的要因、季節性、イベントなどのデータを連結したデータ分析を行い、将来の需要(生産すべき量)を予測する。

「これらの領域でより多くデータ分析が活用されているのも、これらを課題に感じ改善したいという強い動機があるからです。まずは課題から考えてみるのが基本ではないでしょうか」と松園氏は述べている。

必要なデータをどうやって取得するのか

「データ分析」で価値を得るためには、当たり前のことだが、必要とされるデータが既に蓄積されているか、あるいは取得する準備が整っていることが条件となる。しかし、実際には製造現場などでは「データ分析の正解例」が確立されているわけではない。「必要なデータとは何か」「そのデータはどこにあるのか」「どのように取得し、蓄積すればよいのか」といった、その前段階で課題を抱えている企業が数多く存在するのが現実だ。

しかし、必要なデータが既に蓄積されていることを前提としたのでは、いつまでたってもスマートファクトリーへの第一歩は踏み出せないことになってしまう。そうではなく「いま手元にあるデータを活用することから取り組みを始めることが、より早く成果をつかむことにつながります」と松園氏はポイントについて語る。

そもそも「分析に必要なデータ」といっても、企業や工場ごとに手掛ける製品(素材系、加工組立系、装置系)、業態(大量生産、多品種少量生産)、サプライチェーンにおける立ち位置(川上、川中、川下)などにより、内容はまったく違ったものとなる。この最適解にたどり着くのは決して簡単なことではなく、実際に「データ活用を始めよう」と動き出しても、しばらくは試行錯誤を繰り返すしかない。結局必要なデータを準備するまで待っても、今開始しても作業そのものはほとんど違いがないのだ。それであれば、机上であれこれ悩み続けているよりも、トライ&エラーを繰り返しながら、「分析に必要なデータ」を収集していくことが得策ということになる。

「例えば、工程における生産サイクルを踏まえて、PLC(Programmable Logic Controller)から出力されるデータを、まずは数週間分だけ蓄積し、任意の課題に対する検証を行うのも1つの手となります。実際、PLCから出力されるデータをモニタリングすることで、生産設備の故障予知や予防保全に生かすといった試みも広がっています。さらに、問題解決のためにPLCだけでは足りないデータが把握できれば、そこから新たなデータ取得のためのセンサーを設置するなど、試行錯誤が始まります。こうして得られた複合的なデータを組み合わせることで、従来見えなかったものを導き出すのです」と松園氏は説く。

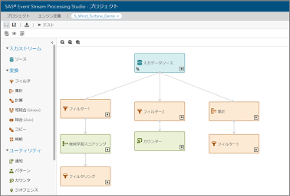

SAS Event Stream Processing 画面イメージ。例えば、PLCに直接接続し、GUI設定だけで機械学習や見える化レポートの作成が可能となる(クリックで拡大)出典:SAS Institute Japan

SAS Event Stream Processing 画面イメージ。例えば、PLCに直接接続し、GUI設定だけで機械学習や見える化レポートの作成が可能となる(クリックで拡大)出典:SAS Institute Japanデータ活用に必要な“因果関係”と“価値設定”

データの蓄積についても「ポイントがある」と松園氏は述べる。やみくもにデータを集めても意味はなく、分析に役立つデータを収集するためには、必ず満たしておくべき「条件」があるというのだ。

「データ収集の基本的な戦略として、“結果”とその“原因”の因果関係をひもづけられるデータがそろっているかどうかが重要なポイントとなります」と松園氏は強調する。例えば、品質テストの結果データばかりをどれだけ大量に集めても最終的には次のアクションにつなげることはできない。ある結果がいかなる事象の連鎖によってもたらされたのかという関係性を明らかにすべく、仮説と検証を繰り返すのがデータ分析の本質なのだ。

松園氏は「繰り返しになりますが、データというのは日常のビジネス活動の成果をデジタル化、抽象化して表現したものです。つまり日常の活動にひもづくものなのです。そのため、本来データ分析で価値を得るためにはこの日常の活動の仕組みや、その構造の因果関係を理解しておくことが、重要です。変化点の発見だけでは、課題の解決につながるデータ分析とはならないはずです」と語っている。

そのため、データ分析で最適な価値を最大化するためには「可能であれば製品設計から生産技術、製造現場まで部門を横断した、必要な情報が集約できる体制作りが望ましい」と松園氏は訴える。

「優秀なデータサイエンティストさえいれば、目標とするデータ分析が可能となるわけではありません。そもそも収集したデータに対して、それぞれが示す数値が正常なのか異常なのか、OKなのかNGなのかを判定できなければ仮説と検証のアプローチは成り立ちません。製造現場の業務に精通し、さまざまな設備装置やプロセスから取得したデータについて、その意味を理解できる人材を分析チームに加えることが必須となります」(松園氏)

さらに松園氏がもう1つの重要ポイントとして言及するのが、データ分析の目的とする価値設定の在り方である。

データ分析による成果としてよく求めがちなのがコスト削減である。先述したデータ分析のトップ3である「品質管理」「品質予測」「需要予測」についても、その効果は不良品の削減、過剰在庫の削減、欠品による販売機会損失の削減といったコストに換算されるため、必ずしもこの考え方を否定するわけではない。しかし、コスト削減のみに固執してしまうと、データ分析の可能性が狭められてしまうのも事実だ。

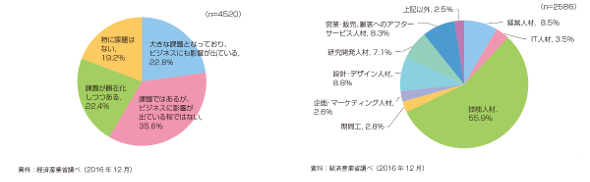

例えば、経済産業省が公開した「2017年版 製造基盤白書(ものづくり白書)」では、日本の製造業が直面している喫緊の課題として、人手不足が顕在化する中での「現場力の維持・向上」、収益率の低さを打開する「付加価値の創出・最大化」を挙げているが、抜本的な解決策はいまだに見つけ出せていない。

高齢化が進む熟練工が退職してしまったあと、どうやって生産性や品質を維持するのか。さらにグローバル市場で競争力を発揮することができるのか。一日も早く手だてを講じることが求められている。「これまで匠の技とされてきた製造現場のノウハウを見える化し、複数拠点での共通利用や次の世代に継承可能な資産に変えていくことも、データ分析によってもたらされる重要な価値となります」と松園氏は訴える。

機械学習で製造のばらつきを抑えたブリヂストン

今後に向けたデータ分析の在り方を探るうえで松園氏が1つの製造業の例として紹介するのは、ブリヂストンの取り組みだ。これまで製造工程において技能員のスキルに大きく依存していたブリヂストンは、その属人性による品質のばらつきを低減すべく、データ分析に基づいたタイヤ生産システムの自動化にチャレンジしたのである。

「設計データやゴムなどの材料加工に関するデータ、タイヤの生産工程から得られる膨大なビッグデータなど、タイヤの生産に関する多様なデータをシステムに投入し、タイヤの品質を左右する最適な条件や設定をAIを用いて自動学習させます。さらに、この学習済みAIに対してデータサイエンティストがチューニングを施すことで、製造プロセスにおける判断・動作の自動制御を実現することを目指しています」と松園氏は、その取り組みの概要を説明する。

同様に熟練作業者の属人的な技能や経験に大きく依存している、あるいは作業者ごとの技能の格差により製造工程の稼働率や品質が安定しないといった課題を抱えている製造業は少なくない。製造や設備装置の運転、プロセスに関するデータを連結して分析し、作業者ごとのプロセス値や品質値などを見える化することで、高効率に標準化された作業パターンを探ることが可能となる。

アナリティクスライフサイクルで“伴走”するデータ分析に

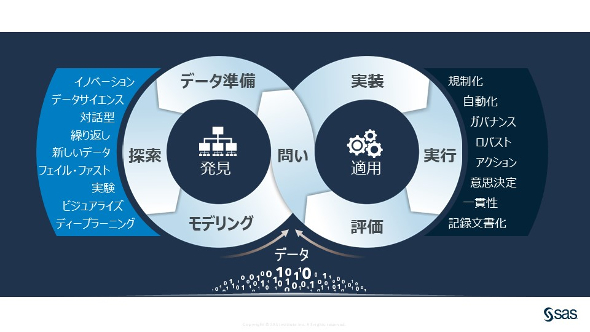

データ分析は、試行錯誤を繰り返すことで企業ごとに目指す最適解に近づいていくことができると先に述べた。その一連の取り組みをSAS Instituteとして体系化したのが「アナリティクスライフサイクル」である。

同ライフサイクルは、大きく「発見」と「展開」の2つのフェーズで構成されている。まず発見フェーズでビジネスの課題を探索し、解決のための分析および予測モデルを策定する。この分析および予測モデルを展開フェーズにおいて実業務に適用して実行し、評価するとともに、その結果を再び発見フェーズに戻して改善を繰り返す。

「データ分析は大きな力になりますが、いかなる分析および予測モデルも100%の精度で将来を予測することは不可能です。製品を取り巻く市場トレンドの変化など外的要因も組み込みながら、常にブラッシュアップを図っていくことが重要です」と松園氏は強調する。そうした中で製造現場とデータ分析を“伴走”させる仕組みが「アナリティクスライフサイクル」となる。

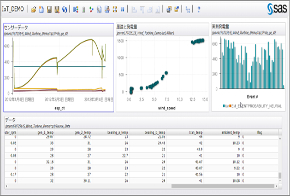

「データ分析に対する経験が浅く知識の足りない企業でも着実な成果を上げていくため、SASとしてさまざまな現場に最適なソリューションとコンサルティングを提供して支援します」と松園氏は訴える。例えば、最先端の機械学習に対応したクラウドにも対応したアナリティクスプラットフォームである「SAS Viya」は、インメモリ上に格納されたビッグデータから洞察を導き出すとともに、インタラクティブな探索とレポーティング、統計、データマイニング、機械学習、ストリーミング・データ・アナリティクス、予測、最適化、計量経済分析といった機能を提供する。これによりデータ分析に対する経験もスキルも異なる、ユーザーごとのビジネス視点で課題解決を図るのである。

また「SAS Event Stream Processing」を利用することで、IoTなどの膨大なストリーミングデータに対応し、検出した特定イベントに対してリアルタイムのアクションやアラートを起こすことが可能となる。さらに「SAS Visual Data Mining and Machine Learning を組み合わせれば、現場の“勘”を実際の製造プロセスから取得した客観的なデータによって裏付け、熟練作業者のスキルやノウハウを分析モデルとして活用することができる。

ただ、ここまで製造業がデータ活用を進めるポイントを紹介してきたが、製造現場などでは日常的にデータを扱いブラッシュアップし続けることが負担になる場合も多いのも事実だ。もし、自社だけでデータ活用を進めていくのに壁を感じた場合には、数々のデータ分析の実績を持つデータの専門企業であるSAS Institute Japanを“データの伴走者”とし、ともに課題解決を目指すというのも1つの手かもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:SAS Institute Japan株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年6月30日

SAS Institute Japan ソリューション統括本部 プラットフォームソリューション統括部 IoT&Advanced Analyticsグループ グループマネージャーの松園和久氏

SAS Institute Japan ソリューション統括本部 プラットフォームソリューション統括部 IoT&Advanced Analyticsグループ グループマネージャーの松園和久氏