最新鋭の3Dプリンターと使いこなしの経験知が合わさって、新たなモノづくりを創出:リコーによる3Dプリンターソリューション

3Dプリンターは、試作だけでなく最終製品の製造への活用も始まっている。自社製品の開発に3Dプリンターを活用してきたリコーは、そのノウハウを活用し、きめ細やかなサービスで顧客からの支持を得ている。リコーだからこそできるサービスの強みとは何か。今後どのような展開を進めて行くのか。同社のさまざまな3Dプリント事例を通して見て行こう。

試作だけでなく最終製品の製造への活用も始まっている3Dプリンター。多様な素材への対応と精度の向上だけでなく、製造原価の面でも改善が進んでいることで、サービスビューローを通じて3Dプリントの活用を試みる企業が増えている。

3Dプリンターの販売と出力サービスを提供するリコーでは、自社製品の開発に3Dプリンターを利用してきたノウハウを活用し、きめ細やかなサービスで顧客からの支持を得ている。今回はリコーにおける3Dプリントの事例を紹介すると共に、リコーだからこそできるサービスの強みと、今後の展開について紹介したい。

手戻りゼロ! 試作から最終製品まで社内で完結

警備や鉄道・交通関係の企業向けに警備・防犯や安全用品を製造・販売するメーカー、株式会社金星。イベント用のパーティションや屋外作業者向けのバックパック式クーラーなど多種多様な製品を開発している同社では、金型を使った試作生産を海外に委託していた。しかし、仕上がりがイメージと異なることによる手戻りが頻繁に発生し、金型の製造コストと開発の長期化が課題となっていた。

金型を使用しない3Dプリントの導入も検討していたが、製造原価に対する懸念や運用のノウハウが社内にないことから不安もあったという。そこでリコーは同じメーカーとしての視線でコンサルティングを提供できる強みを生かし、機材選定だけでなく3Dプリンター専用ルームの構築までもサポートした。

試作から最終製品の製造までカバーできるHP Jet Fusionを導入した金星では、それまで外部委託により、切削加工で2週間程度、金型を起こして試作する場合は3カ月程度の納品期間を要していたが、3Dプリンターでの試作の内製化により僅か数日に短縮することに成功。また、複数パターンの試作部品を同時に製造することで開発期間を一気に短縮できただけでなく、金型の製造や輸送・組み上げのコストを削減することに成功し、最終製品の製造コストも大幅に改善した。

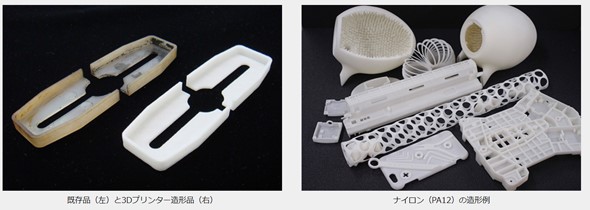

金星による熱中症対策用冷風装置(最終製品)の事例:右が従来の射出成型品の一部を3Dプリンター部品に置き換えた製品。左が3Dプリンターの特性をさらに活かして、薄型化と軽量化を実現した次期モデルのプロトタイプ

金星による熱中症対策用冷風装置(最終製品)の事例:右が従来の射出成型品の一部を3Dプリンター部品に置き換えた製品。左が3Dプリンターの特性をさらに活かして、薄型化と軽量化を実現した次期モデルのプロトタイプ現在、金星では3Dプリンターを活用した開発体制にシフトし、3Dプリンターならではの構造や形状を取り入れている。金型では製造できない形状にすることで、安価な模造品が流通するリスクが下がるだけでなく、工法の制約を受けずに独自性の高い製品づくりが可能になった。

QCDの改善に取り組んできたノウハウを顧客に提供

3Dプリンターを導入しただけで製造コストを大幅に改善することは難しい。なにより自社の開発・生産プロセスにおいて最も効果的な活用方法を見いだし、QCDを飛躍的に伸ばすには3Dプリンターに対する知識だけでなく、製造工程やQCDに対する深い造詣も必要だ。

リコーでは自社でも多くの部門で3Dプリンターを活用している。その一例が主力製品のひとつであるデジタルカメラだ。

リコーグループの中でデジタルカメラや光学機器を製造するリコーイメージングでは2001年から3Dプリンターを導入。ここで培った20年近い知見の集積が3Dプリント事業における高い評価に貢献しているという。

持った時の質感や操作感はデジタルカメラを選ぶ上で大きな要素の1つだ。しかし、技術革新が非常に早く開発スピードも求められる開発現場において、より良い品質を担保しながら開発のスピードを落とさないことは至上命題といえる。

部品点数が多いデジタルカメラの場合、試作する数が多いだけでなく頻度も高い。そのため、全てを金型で試作すると開発期間の長期化は免れず、競合他社に後れを取ることになりかねない。

リコーイメージングではデザイナーと設計者が二人三脚で開発を進める際に3Dプリンターをフルに活用して、試作と検証のサイクルを短縮する取り組みを実践してきた。

さらにマーケティング面でも3Dプリンターによる試作品を多くの部門と共有することでコストと品質のバランスを総合的に判断できるようになった。

>>リコーイメージング 3Dプリンター導入事例 詳細はこちら

またリコーグループの製造を担うリコーインダストリーでは、生産ラインで利用する治具の製作に3Dプリンターを活用している。3Dプリンターにより、作業工程や部品形状に合わせた複雑な冶具を短時間で提供できるため、パーツの配膳や組み立てミスを撲滅できたほか、重複する作業の削減にも成功し、新人作業者の作業習熟までにかかる時間を半分に短縮できた。また短期間での冶具製作や複数冶具の集約化、軽量化によって、生産ラインの変動にも柔軟に対応可能となった結果、生産ラインに大きな改善が見られた。

こうした実績と知見を持った技術者を中心に3Dプリンター出力サービスや3Dプリンター販売で顧客をサポートすることがリコーの強みだ。全利用者を対象に、納品後に実施している顧客満足度調査でも90%以上が非常に満足していると答えるなど、顧客からの評価も高い。

>>リコーインダストリー 3Dプリンター導入事例 詳細はこちら

非メーカーでも、3Dプリントで新たな価値を創造できる

日本国内で築30年を超えるマンションは100万戸にものぼるといわれており、その修繕や改修の需要は年々高まっている。しかし老朽化した部品を交換しようにも、メーカー側でのサポートが終了していて対応できないといった問題も発生している。

集合住宅の改修事業を手掛ける株式会社ユニテックは窓のサッシ修繕を中心に各種建材製品の物件受注・販売・施工を行っている。同社では修繕の際に必要な部品にリコーの3Dプリント出力サービスを利用している。

工期や予算の都合上、金型を起こすことが非現実的な状況において、3Dプリンターによる製造はメリットが大きい。多くの業界で老朽化したアフターパーツの製造に3Dプリンターを活用することは常識となりつつあるが、製造から数十年がたっている場合には、金型や設計データが残っていない場合も多く、紙の図面や現物からデータ作成する必要がある。

リコーでは図面と現物を元にデータを作成し、100個単位のプリントまでワンストップで対応した。その結果、受注から1週間程度で納品。従来の金型を使ったパーツ製造よりもはるかに短期間でパーツが届きスムーズに取付工事を行うことができた。居住者からも大いに喜ばれたという。

強度・靭性・耐摩耗性に優れ、柔軟性のあるエンジニアリング・プラスチック素材は実用にも問題ない。さらに金型レスによる効率の良いパーツ交換を実現できるため、コストにシビアなマンションの管理組合に対しても提案できる。3Dプリンターを活用することで付加価値の高いサービスが提供できるとして、ユニテックでは今後も3Dプリンターを活用した修繕を進めていきたいと考えている。

>>株式会社 ユニテック 3Dプリンター出力サービス 導入事例詳細はこちら

リコーが考える3Dプリンターによる生産の未来

HP Jet Fusionシリーズのような最終製品の生産にも利用可能なプリンターが登場したことで、金型による射出成形、切削加工に次ぐ新たな生産工法に3Dプリンターを活用する流れは加速していくだろうとリコーは考える。

リコーの開発現場でも3つの工法を使い分けることで、高い生産性を維持している。既に海外では自動車業界や航空機業界などでは置き換え可能なパーツから3Dプリンターを活用しているように、できるところから着手していくという発想でトライアルしていくことが重要だろう。

最終製品に3Dプリンターを活用する利点としては金型レスによる初期コストや管理コストが削減でき、短期間で製造できるといった点が挙げられる。金星の事例のように従来工法では製造できないような形状を生産できることも非常に重要だ。金型による量産を前提とした試作品製造では「禁じ手」だが、生産まで3Dプリンターを利用する場合には制約はない。また形状の複雑さがコストに直結しない点も大きな利点だ。

例えば複数部品を一体造形できることで全体の小型化や軽量化が図れることに加えて、組立作業の軽減にも貢献できる。

また、少量多品種生産でのコストパフォーマンスにも優れているため、臨機応変なモデルチェンジやカスタマイズにも対応でき、マス・カスタマイゼーションを推し進める製品との親和性が高い。

リコーでは2019年中に日本国内で本格展開する予定のフルカラー3Dプリンター「HP Jet Fusion 500/300シリーズ」のサポートも予定している。造形の品質とスピード、コストパフォーマンスに加えてフルカラーにも対応している。内部パーツの造形だけでなく、色彩が評価に影響するプレゼンテーション用のモックアップや、色による注意喚起を促す治具への応用など利用できるシーンも更に広がるだろう。

また、リコーでは対面で最適な導入方法を提案できるため、ノウハウが社内になく3Dプリンターの導入に踏み切れない場合にも、まずはサービスビューローとして部分的かつ低コストで検証してみることが可能だ。

メーカー、代理店、そしてサービスビューローの顔を持つリコーは、3Dプリンターを活用して新たな開発・生産スタイルを構築したい多くの企業にとって、最も頼れるパートナーになるだろう。

【無料】お役立ちダウンロード資料

その他お役立ち情報

3Dプリンター導入企業事例

- 3Dプリンターで最終製品を出力。開発スピードとコストを劇的改善

- 3Dプリンター出力サービスを活用し、開発スピードを大幅削減した事例

- 3Dプリンター導入で生産プロセスを抜本改善。月間不具合数ゼロに

- その他3Dプリンター導入企業事例はこちら

関連サイト

- リコー3Dプリンターソリューション総合サイト

- 3Dプリンター出力サービス特設サイト

- 最終製品が出力できるHP Jet Fusion 3D特設サイト

- 世界に認められた高品質の3DプリンターEnvision TEC 3D printer特設サイト

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社リコー

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年4月12日

リコーの社内の3Dプリント事例(組立部品の配膳トレイ):左が従来の部品改善トレイ、右が3Dプリンターによるもの。部品に合わせた形状で、ひと目で部品のチェックができるため作業ミスを防止

リコーの社内の3Dプリント事例(組立部品の配膳トレイ):左が従来の部品改善トレイ、右が3Dプリンターによるもの。部品に合わせた形状で、ひと目で部品のチェックができるため作業ミスを防止 リコー社内の3Dプリント事例(社内検査用器具):左が従来加工による器具、中央が一部に3Dプリンター部品を用いたもの、右がほぼ3Dプリンター製になったもの

リコー社内の3Dプリント事例(社内検査用器具):左が従来加工による器具、中央が一部に3Dプリンター部品を用いたもの、右がほぼ3Dプリンター製になったもの ユニテックにおける3Dプリント事例(出典:リコー)

ユニテックにおける3Dプリント事例(出典:リコー)

金型レス時代の到来か、3Dプリンターは試作だけではなく最終製品生産でも活躍

金型レス時代の到来か、3Dプリンターは試作だけではなく最終製品生産でも活躍