「実践」に進むものづくりデジタル変革、製造データの一元化がもたらす意義:製造業IoT

製造業のものづくりデジタル変革が加速しているが、製造業の現在地はどういう状況で、今後どういう取り組みが必要になるのだろうか。新たにスマートファクトリーコンセプト「NEC DX Factory」を打ち出したNEC 執行役員の松下裕氏に、IoTによる製造業のデジタル変革の現状と課題について聞いた。

第4次産業革命といわれるIoT(モノのインターネット)やAI(人工知能)関連技術などを活用した産業変革の動きが加速している。ポイントになるのは「デジタル化によるあらゆる業務プロセスの変革」である。製造業でもあらゆる工程でものづくりのデジタル変革の動きが広がりつつあるが、日本の製造業の現在地はどういう状況で、今後どういう取り組みが必要になるのだろうか。

新たなスマートファクトリーコンセプト「NEC DX Factory」を打ち出したNEC 執行役員の松下裕氏に、IoTによる製造業のデジタル変革の現状と課題、今後の方向性について聞いた。聞き手はMONOist 編集長の三島一孝。

製造業のIoT活用は「実践」フェーズに

三島 インダストリー4.0などが注目され始めて、国内製造業でもさまざまな取り組みが進んできました。現状で製造業の進捗度についてどのように見ていますか。

松下氏 毎年順調に進捗していると感じています。NECでは2015年6月にIoTを活用した新たなものづくりコンセプト「NEC Industrial IoT」を発表しました。この時点では製造業のIoT活用は「実証」の段階でした。われわれも多くのPoC(概念実証)などを含む実験的な取り組みをしてきました。

ただ、2016年になるとこれらの「実証」フェーズで取り組んできたものの中で「実装」へと進むものが増えてきました。業務やモノの動きをデジタル化し、そのデータをもとに改善を行うような具体的な動きです。ただ、これらの動きは基本的には1つの工程や1つの製造ラインのように、工場の中でも個々の動きが主流でした。

2017年以降はこれらを工場規模や製品規模、さらには企業のバリューチェーンの規模で統合し、ビジネスへの影響度をより高めようとする「実践」のフェーズに入ったと見ています。さらにはデータの活用方法も、上がってきたデータを見やすいようにする「見える化」だけでなく、AIなどで分析することによって、新たな知見をフィードバックする動きなども出てきました。2018年もこの動きがさらに広がっていくと考えます。

「NEC DX Factory」が示す価値

三島 こうしたフェーズが徐々に変化する中で2018年6月にはこれらを具体的に示した新たなスマートファクトリーのコンセプト「NEC DX Factory」を打ち出しました。

松下氏 IoTといえばどうしてもセンサーからのデータ取得のところから始まるために個々の工程や製造ラインをイメージしがちになります。しかし、個々の工程や個々の製造ラインの生産性だけでなく、ものづくりのプロセス全体の高度化に直結するコンセプトを訴えるには「デジタルトランスフォーメーション(DX)」という言葉が最適だと考えました。

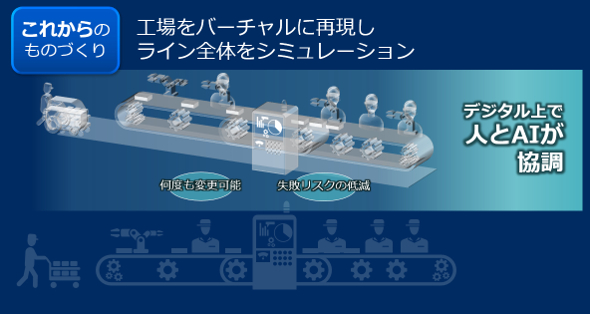

「NEC DX Factory」では、これからのものづくり像として工場をバーチャル環境で再現し、ライン全体をシミュレーションするような「デジタルツイン」の世界を描いています。現実世界のデータをサイバー空間で蓄積し、コンピューティングパワーを生かして分析し、その結果を現実世界に戻す「サイバーフィジカルシステム(CPS)」です。

そもそもデジタル環境の利点は「何度でも変更可能」で「失敗リスクの低減」ができることで、これらの特性はシミュレーションで力を発揮します。従来は試作などプロトタイプ作成を行ったり、現実世界で何度も調整したりしていたものが、全てバーチャル環境上で行えるようになり、圧倒的な効率化を実現できます。

三島 CPSやデジタルツインは、IoT活用で大きく期待されている価値となりますが、現実的にはなかなか進めるのが難しい面があります。どういう要因があると思いますか。

松下氏 デジタル化以前に工場や製造業のプロセス独自の難しさがあると考えています。例えば、ERP(Enterprise Resources Planning)システムの導入などの場合は、導入先も導入側も同じようなイメージを持ち、そこに至るまでのベストプラクティスなども数多く存在するため、関係者が同じようなベクトルで取り組んでいけます。

しかし、スマートファクトリー化については、そもそも工場のプロセスが全ての工場で異なっており、製造業各社のスタートもゴールもバラバラになりがちです。業種によってそれぞれ求めるものが異なることも多く、それに対するアプローチも千差万別で、なかなか1つの形が正解例になり得ないという難しさがあります。

ただ、その中でも必ずどこかで行わなければならない1つの正解の形として「NEC DX Factory」でも訴えているのが、調達から製造、検査、出荷までの全てのプロセスのデータのデジタル化による一元管理です。

自動的にデータが上がってくる設備だけでなく、それ以外の非構造化データについても、人の動きや画像、音声などによってデジタル化します。ビッグデータ分析やAIなどにより、これらのさまざまなデータの相関関係を見つけ出し、新たな価値を創出することが可能となるからです。

NECではオンプレミスやクラウド問わず構築可能な「ものづくりデータベース」にデータを集約させることを提案しています。例えば、検査の自動化なども、そのソリューションだけを見ていると全体最適は実現できませんが、データが一元的に管理されていれば、他の工程情報や調達情報などを組み合わせることで精度の高い検査や、問題点の抽出などを実現することも可能となります。

モノの流れとデジタルを同一にすること、これがNECの目指す最終目標です。これに向けて、まずはものづくりデータを一元的に集めるためにどうするかを考えるところがスタート地点です。

「デジタルツイン」の成果

三島 実際に「デジタルツイン」を成果に結び付けられた事例などはありますか。

松下氏 1つの事例としてあるのがNECプラットフォームズの取り組みです。NECプラットフォームズではタイに新工場を建設し2018年1月に創業を開始しましたが、この工場のラインレイアウトをまさにデジタルツインを活用して実現しました。仮想空間に工場レイアウトを再現し、シミュレーションによりレイアウトやデジタル屋台の設計などを行ったのです。

工場内で事故や不具合のリスクを高めるのは「初めて」「変更、変化」「久しぶり」の「3H」だといわれていますが、タイ工場では工場をバーチャルに再現してVR(仮想現実感)なども活用しながらライン全体をシミュレーションすることで、この「3H」を仮想空間上でつぶすことができ、円滑に立ち上げることができました。またタイの人の身体サイズに最適な作業環境も仮想空間での検証により実現できました。稼働後もこのデジタルデータ基盤を生かして、VRなどの技術を活用しながら作業員の教育や改善活動などを進めています。

三島 こうした取り組みはなかなかユーザー企業1社が取り組もうと思っても実現が難しい場合が多いですね。

松下氏 確かにその通りで1社だけでは実現できません。共創が必須であり、さらに実際の場の検証が必要になります。そこで「NEC DX Factory」の価値を体感いただき、お客さまに最適なものづくりの形を検討したり、共に実証などを進める共創の場として、NEC玉川事業場内に「NEC DX Factory 共創スペース」を2018年8月から本格オープンしました。

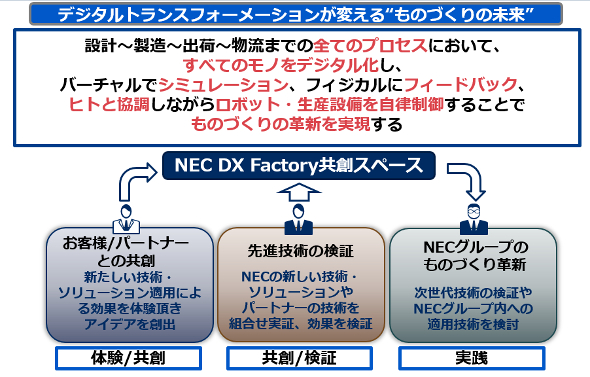

これは「NEC DX Factory」のコンセプトを具現化したもので、「顧客との共創の場」「先進技術の検証の場」「得られた成果をNECグループのものづくり革新に生かす」という3つの目的で活用します。現状は体験で使われるケースがほとんどですが、将来的には実検証などにも使えるように発展させていきたいと考えています。

NECだから実現できる「匠」の価値

三島 スマートファクトリーはスタートやゴールがバラバラで価値を作り出すことが難しいという話でしたが、こうした場を活用すれば本当に効果的なスマートファクトリーが実現できるのでしょうか。

松下氏 現場の課題をどう解決できるのかという意味では、現状の製造の流れを単純にデジタル化するだけでは意味がありません。NECはITベンダーでもありますが、製造業でもある企業です。その中で生産革新に汗を流してきた「匠(たくみ)」の生産技術者も数多くいます。彼らのノウハウを活用してデジタル化したデータを分析し、情報交換や共創を進めるからこそ意味があるのだと考えています。

今後AIやデジタルツインを活用したソリューションを進化させていきますが、このノウハウを最大限に取り入れ、ものづくり現場のニーズに密着したものであることは、言うまでもありません。いわゆる「AI匠」とでも言うべきでしょうか。

NECではこれらの取り組みを「NEC Industrial IoT」発表以前の2012年から「NEC ものづくり共創プログラム」として取り組んできました。活動のひとつである「NEC ものづくり研究グループ」に参加するメンバーは1100社4000人以上となり、毎週さまざまな情報交換が行われています。

これらの取り組みがあるからこそ、現実的な課題解決を支援し、同時に理想に向けたソリューションを展開していくことができると考えています。スマートファクトリーにはまだまだ試さなければ分からない領域が数多く残されています。「NEC DX Factory 共創スペース」をこの「匠」のノウハウとともに活用することで、より早くスマートファクトリー化の価値を得ることができると考えています。

「NEC DX Factory 共創スペース」で何ができるのか

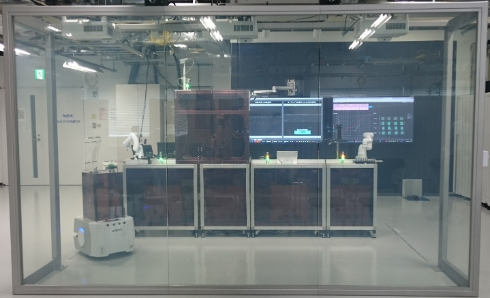

NECが2018年8月に本格オープンした次世代ものづくりを具現化する共創型体験スペース「NEC DX Factory 共創スペース」では、NECの11のソリューションが盛り込まれた試験ラインが設置されている。

例えば、「個体識別情報管理ソリューション」は、NEC独自の物体指紋認証技術を活用したもの。プリント基板の製造時に製品や部品の表面に自然発生する微細な紋様(物体指紋)が個体ごとに異なることを生かし、画像解析によって個体識別する。バーコードなどを貼付しなくても個体識別が行えるという利点がある。製造業で切迫した課題であるトレーサビリティーの進化を実現するソリューションとして注目されている。

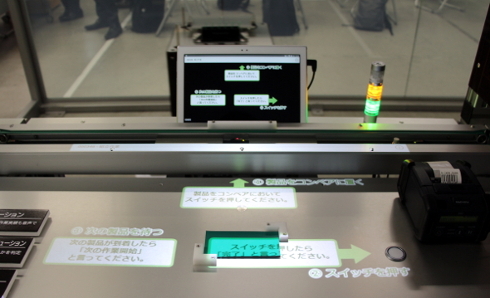

また、ものづくり白書でも指摘されている深刻な課題である、人手不足、技能人材の枯渇に対応するためのソリューションも紹介されている。画像や音声を活用して作業指示などを行う「人作業ナビゲーション」だ。作業指示だけでなく作業実績などを音声や画像で取得することで作業実績をデータ化し、分析することなどもできる。

音声ではNECの耐騒音性音声認識エンジンを活用し、作業指示や音声による作業指示によって作業の抜けを防止でき、作業者も作業完了などの結果入力を音声で行うことができる。製造現場では、紙の帳票による作業指示や結果入力が行われているところも多いが、音声認識を活用することで作業者は作業に集中することができ、ミスや抜けを防止することが可能となる。NECプラットフォームズの福島事業所では、2015年10月から、製品組立て検査工程にこのソリューションを活用しており、約20%の生産性向上を実現したという。

これらの実績あるソリューションを実際に体感し「自社でどのように活用できるか?」を相談できるところが、「NEC DX Factory 共創スペース」の特徴だ。

資料ダウンロード

本記事でご紹介した「NEC DX Factory」に関するアンケートを実施中です。

ご回答いただいた方全員に、記事でご紹介した「NEC DXFactory 共創スペース」の資料ダウンロードをご案内いたします。ぜひご回答ください。

関連記事

- 製造業IoTは「フェーズ2」へ、「つながる工場」と「つながるサービス」の現在地

- “実践/実装”が加速する「日本版 製造業IoT」、日系製造業の現在地と将来像

- 安全で安定した「つながる工場」へ、工場ネットワークの最適解とは?

- インダストリー4.0の波に向け、日本の製造業が今やるべきこと、考えること

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年9月30日

資料ダウンロード

ご回答いただいた方全員に、記事でご紹介した「NEC DXFactory 共創スペース」の資料ダウンロードをご案内いたします。ぜひご回答ください。

MONOist 編集長の三島一孝

MONOist 編集長の三島一孝

NEC 執行役員の松下裕氏

NEC 執行役員の松下裕氏