製造業IoTは「フェーズ2」へ、「つながる工場」と「つながるサービス」の現在地:MONOist 2018年展望

ドイツのインダストリー4.0などの動きをきっかけとして関心が高まった製造業のIoT活用だが、2017年以降は「フェーズ2」に入ったとされる。その中で2018年はどのような動きがポイントになるのだろうか。MONOist 編集長の三島一孝が読み解く。

三島一孝:アイティメディア株式会社 MONOist編集長 エレクトロニクス業界紙、エンタープライズIT関連メディアなどを経て2013年にアイティメディアに入社。スマートファクトリーやインダストリー4.0をはじめ、製造ITやFA関連の取材・編集活動に従事している

三島一孝:アイティメディア株式会社 MONOist編集長 エレクトロニクス業界紙、エンタープライズIT関連メディアなどを経て2013年にアイティメディアに入社。スマートファクトリーやインダストリー4.0をはじめ、製造ITやFA関連の取材・編集活動に従事している製造業におけるIoT(モノのインターネット)活用によるビジネス変革の動きは、順調に拡大と進化を続けている。

ドイツのモノづくり革新プロジェクト「インダストリー4.0」をきっかけとした動きは、当初は「インダストリー4.0とは何か」や「IoTを試しにやりたい」というような、実像を捉えようとする動きや実証を進める動きが中心となっていた。こうした「導入前準備」の「フェーズ1」を2014〜2016年の3年間だったとすると、2017年は実ビジネスレベルの導入実績が数多く出始めた「フェーズ2」へとシフトチェンジした1年となった。2018年はこの「フェーズ2」の動きがさらに進む見込みだ。

MONOistを含むアイティメディアの産業向け5メディアでは、製造業のIoT活用の動きを「つながる工場」「つながるサービス」「つながる技術」の3つの切り口で発信しているが、この中で特に順調に進むと見ているのが「つながる工場」の領域である。

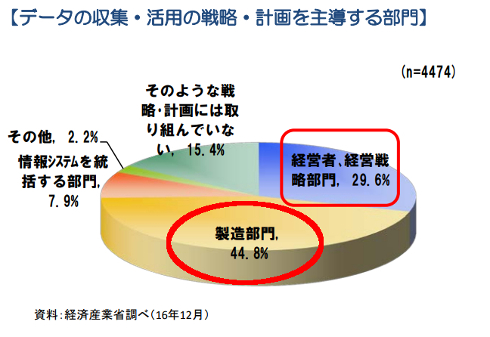

経済産業省が毎年発行している「ものづくり白書」の2017年版では、製造業へのアンケート調査の中で「データの収集・活用の戦略・計画を主導する部門」について質問しているが、その回答として最も多かったのは「製造部門」だった。実に44.8%を占め、現状の国内における製造業IoTの動きは、「つながる工場」化の動きを中心としていることを象徴した。

「つながる工場」の現状とステップ

「つながる工場」の動きにはいくつかのステップがある。基本的には、製造現場のデータの取得を「ステップ0」とすると、このデータを活用した「見える化」が「ステップ1」となる。その後「分析」「自動制御」「最適化」「自律化」などへと進化していく。

この中で導入が広がりを見せているのが「見える化」に関するソリューションである。もともと製造現場では改善活動の一環として「現場、現物、現実」を示すアンドンなどを活用してきた。「見える化」の動きは、これらの取り組みがデジタル化するというものだ。そのため、製造現場にもあまり抵抗感なく受け入れられているといえる。

「見える化」の内容についても使い勝手を高めた製品やサービスなどが増えてきた。製造現場で取得するデータ基盤は同じでも、製造現場の作業員と工場長、経営層などでは取りたい情報が異なってくる。こうした階層ごとに情報を出し分ける仕組みなども洗練されてきた。一方で現場の信号灯情報やメーター情報だけを表示するというような、「まずは簡単に見える化を実現したい」というニーズに応えるソリューションも数多く登場する。

ステップ1となる「分析」も実証から実装への動きが広がりを見せつつある。工場情報を単純に見せるだけではなく、分析を通して、次のアクションにつなげられるという点が特徴だ。分析基盤などを組み込んだ機器なども数々登場しており、2018年はこの「見える化」および「分析」までのステップで製品導入が本格化する見込みである。

こうした状況は組み立て製造業で早いように見えるが、素材や鉄鋼などの装置型製造業の領域でも着実に拡大している。装置型製造業ではもともと自動化が進んでいるため、データの取得が既に行われている場合が多い。このデータを活用して、稼働率向上や生産性向上、品質向上などに取り組む動きがさらに進むだろう。

「つながる工場」で見えてきた5つの傾向

これらの「つながる工場」の順調な進展の一方で、2018年に注目されるトピックなどにも触れておきたい。

1つ目が「エッジリッチ化」の加速である。全ての情報をクラウドに上げるのではなく現場側の機器(エッジ)で処理したいというニーズは、リアルタイム性やセキュリティの問題で以前から存在していた。しかし、ここ最近であらためて注目を集めているのが「データの品質」である。「つながる工場」のステップが、「見える化」から「分析」へ移行する中で出てきた現実的な課題である。

AI(人工知能)やビッグデータ分析技術がいくら発展しても、無駄なデータばかりであれば、どんなにたくさん集めても無意味な結果しか導き出すことはできない。どういうデータを入力するかということが重要になってくる中で、データの発生現場に近い領域で「分析に値する“きれいなデータ”を取得する」ということから「エッジコンピューティング」を強化する動きが広がりを見せてきている。

こうした動きからエッジコンピューティングを主軸に据えた団体活動なども活発化している。ファナックなどが推進する製造現場向けのIoTプラットフォーム「FIELD system」などの他、2017年11月には、三菱電機やNECなどが推進する「Edgecross」が発表された。一方、マイクロソフトやAWSなどクラウドベンダーなどがエッジ領域に踏み込む動きなども進んできており「エッジ」領域をどう取りまとめるかが2018年の大きなトピックになる見込みである。

2つ目のトピックが、「AI活用の拡大」だ。製造現場環境は常に変化にさらされている。「エッジリッチ」の動きとも関連するが、これらの変化を一定レベルで吸収し、最適化する技術としてAIへの関心が高まっている。AIの学習には膨大なコンピューティングパワーが必要になるためクラウド環境が必須となっているが、これらで生成したアルゴリズムを実行するエッジ側での対応が広がっている。三菱電機やオムロンなどが対応コントローラーを発表するなど、採用の動きは広がる見込みだ。

3つ目が「移動する生産ライン」への対応である。インダストリー4.0などスマートファクトリーによってもたらされる価値として「マスカスタマイゼーション」があるが、マスカスタマイゼーションを実現するためには生産状況や受注状況に合わせて柔軟に変化する生産ラインが必要になる。もちろん、この前提としては、柔軟なネットワークや、全体をしっかりコントロールする生産システムも進化が必要だ。物理的な柔軟性を確保するためには、生産ラインの工程をモジュール化し、それを自由に組み替えるような取り組みも検討されている。一方で工程間をAGV(無人搬送車)で移動させることで、柔軟性を作り出すような動きが広がりを見せている。2018年はこれらの動きも実証から実装へと進み、導入事例などが生まれてくることが予想される。

4つ目が「検査自動化領域の拡大」である。「移動する生産ライン」を前提とする場合、「検査工程の自動化領域」の拡大は必須となる。特に2017年は、日本の製造業の品質不正問題が大きな注目を集めた1年となった。品質保証問題の抜本的解決に向けても各工程のトレーサビリティー確保と品質データの確保は将来的に必須となる。2017年12月には経済産業省から「品質保証体制の強化」に向けた対応策として、品質データを共有する仕組みなどが発表された。これらを実現するためには、現在数多くの工程が人手で行われている検査工程の自動化は前提となる。従来は技術面で実現が難しかったが、AIやロボティクスなどの発展により現実的になってきており、一気に進む可能性がある。

5つ目が「工場セキュリティの本格化」である。「つながる工場」化を進めるということは同時に、工場をサイバー攻撃にさらすことになる。IoT活用を進めると同時にセキュリティ強化を進めることが必要になるが、日本の製造業ではまだまだ対応が進んでいるとはいえない。その中で2017年はランサムウェアなどで大きな被害が出た。今後はさらに「つながる工場」化が進む中で、対応を進める必要がある。

「つながるサービス」をどう発展させるのか

「つながる工場」が順調に進展している一方で、「つながるサービス」での成功事例はまだまだこれからというところだ。コマツのランドログなど建設機械系、またGEやロールスロイスなどが取り組む航空機エンジンなどの領域では「モノ」から「コト」へのサービスビジネス化が進展している。また、ダイキン工業などが取り組む空質のサービス化などの動きもあるが、現状ではまだまだ日本企業が主導的に取り組めているとはいえない状況である。

ただ、LPWA (Low Power Wide Area)ネットワークなど安価なネットワーク環境の定着が進み、より多くの企業が「つながるサービス」へと取り組みやすい環境が生まれてきているのは事実だ。

「つながるサービス」の中で、1つ顕在化している価値というのが「遠隔監視」「故障予知」「予防保全」などの保全やメンテナンス領域である。先述した建設機械や航空エンジンなどの大型機械から始まり、最近では事務機器やプリンタなど比較的小型機械でも利用されるようになってきている。2018年もこの領域ではさまざまな機器での新たなサービスビジネスの発表が行われるだろう。

「保全」領域以外でサービスビジネスをどう進めていくのかというのは、今後の日本の製造業にとっても大きな課題として残されている。経済産業省などは「ものづくり+(プラス)企業」など、「モノ」に「コト」を加えたビジネスモデルを推奨しているが、新たなビジネスモデル構築は難しい。既存事業の延長線上で考えても難しく、顧客起点のデザイン思考やシステム思考が必要になる。また新たなアイデアを具現化しやすい、ベンチャーなどとの協業や提携なども進む見込みだ。オープンイノベーションがさらに進展。米国のシリコンバレーの他、中国の深セン、イスラエルなど新たなベンチャー集積地との連携なども期待されている。

ただ、サービスビジネス化は難しいのは事実だが、ドイツなどではあらゆる製造業がセンシング領域を増やし、通信機能を付加し、独自のクラウドにデータを取得する基盤を構築しようとしている。これらのデータを集めた上で、それを何らかのサービスで活用しようという動きがデフォルトになりつつあるのだ。アプリケーションやマーケットプレースなども将来的には相互活用ができるような全体的な仕組みが検討されている。

この新たな製造系情報基盤の連携をもとに、時間と距離を超えたビジネスを実現するために、バーチャルファクトリーのような取り組みを進める動きも出ている。これはある意味で「工場の所有から利用へ(Factory as a Service)」と進めるもので、外部からのデータを工場システムなどが受けられるようにし、空いている時間に外部からのデータを受け付けて生産するような仕組みである。製造業のビジネスモデルそのものを変革するものである。

こうした動きをみると、日本の製造業にも「つながるサービス化」への様子見をする猶予期間はそれほどないのかもしれない。そういう意味では、まずは自社製品のIoT化を進め、そのデータを集めるところからとりあえず初めてみるということも重要となるだろう。

製造業IoT、自社実践で変化に寄り添うNEC

「IoTへの取り組みは1社では実現できない」「IoTの正解例はまだ見えない」というのは、よくいわれることだ。製造業でもこれらの点で悩みを抱える企業は多い。その中で、自らを実践の場として、ノウハウの蓄積を進めているのがNECである。

NECは製造業でもあり、IT企業でもある珍しい企業である。その中でデジタル変革を進める中、「まずNEC自らがデジタル変革を進め、そこで得られた経験やノウハウを体系化し、顧客企業の変革に活用する」という方針で進めている。

例えば、サプライチェーンの変革に向けては、NECプラットフォームズ甲府事業所におけるサーバ工場で実践を進めた。サーバ製品は基本的にはBTO(Build To Order)品であり、顧客の要望に応じてさまざまな部材を組み合わせて作る必要がある。そのため、どうしても部材を多く持ちがちになっていた。この生産計画に、独自の異種混合学習技術による需要予測AI(人工知能)を活用し、金額ベースで在庫量を45%削減することに成功したという。この実績をもとに、このシステムの外部販売を開始している。

スマートフォンをベースに人の作業を管理し支援するソリューションなども推進している。基板実装ラインの段取りのナビゲーションをスマートフォンを使って実施。生産計画や設備稼働と同期した形で段取りのタイミングをスマートフォンに通知する。その通知を受けて、まず作業員は移動し、到着すると「到着」とスマートフォンに向かって話す。その音声を認識して、システムが次の指示を出し、その結果を作業員が音声で入力していくという仕組みだ。作業を支援するとともに、作業時間の把握などを負担なく実現できるのが利点である。実際に段取り替え時間の40%削減につながったという。

同様に製造現場の見える化を実現する「サプライチェーン異常管理」や目視検査ソリューション「AI Visual Inspection」なども自社実践の成果を活用して製品化を進め、それが導入実績などへとつながっている。

これらの取り組みを実現するには「製造業が何を求めているのか」を生きた情報として把握するコミュニティー活動が重要になる。

NECでは、2015年に「NEC Industrial IoT」を発表し製造業向けのIoT活用を体系的に提案していく方針を発表。以前から取り組んできた製造業支援プログラム「ものづくり共創プログラム」などをベースに「製造業がIoTを活用して新たな価値を得るために何が必要か」をコミュニティー活動などを通じて明らかにし、これらにきめ細かく対応する提案を進めてきた。

IoTの取り組みは、終わりのない旅(ジャーニー)に例えられる。ITやAIのノウハウなどに不安を感じ、ともに旅する伴走者が必要な場合、1つの候補として検討してはどうだろうか。

関連記事

- 製造現場の検査工程にAIがハマるこれだけの理由

- “実践/実装”が加速する「日本版 製造業IoT」、日系製造業の現在地と将来像

- 安全で安定した「つながる工場」へ、工場ネットワークの最適解とは?

- インダストリー4.0の波に向け、日本の製造業が今やるべきこと、考えること

- ドイツに先行する勢いか!? 加速する日本版インダストリー4.0実現の動き

- 「つながる工場」の基盤は“変種変量生産”時代の特効薬

- 「インダストリー4.0」実践の第一歩、現場のデータ取得のカギを握る技術とは?

- 日本のものづくりに合った“日本版インダストリー4.0”は実現可能なのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年3月18日