3Dプリンタ、切削加工、射出成形を徹底比較!

〜レーダーチャートで適性を“見える化”〜:モノだけじゃない! 日本のモノづくり(3)

さまざまなメカ部品の製法があるが、何を基準に、どのように適切な製法を選択すればよいのか。今回はそのようなモノづくりのプロセス、ニーズに応じた、3Dプリンタ、切削加工、射出成形などの製法の選定ツールについて解説し、さらに製品開発をスピードアップする手法も紹介する。

今話題の3Dプリンタは、造形できる形状の自由度が非常に高く、手軽であることから、新たなモノづくりのすそ野を広げることに一役買っている。しかし何にでもメリットやデメリットはあるもの。自分が考える製品づくりにおいて、切削加工や射出成形、3Dプリンタは、いつどのように使い分けるべきなのか、事前に判断をする必要がある。

それを見極める目安として非常に分りやすいツールをプロトラブズ合同会社 社長のトーマス・パン氏が紹介してくれた。製品開発において避けて通れない「Q(品質)」「C(コスト)」「D(納期)」の要素に、メカ部品を製造、調達する手法を選択するための要素として「A(Access:アクセス、利便性、その技術を使える環境があるか)」「S(Shape:形状の自由度)」「M(Material:素材、物性の自由度)」「n(number:個数の自由度)」を加え、「QCD-ASMn」という要素で判断すると、その製法が作りたいものに合っているかどうかが分りやすくなるという。

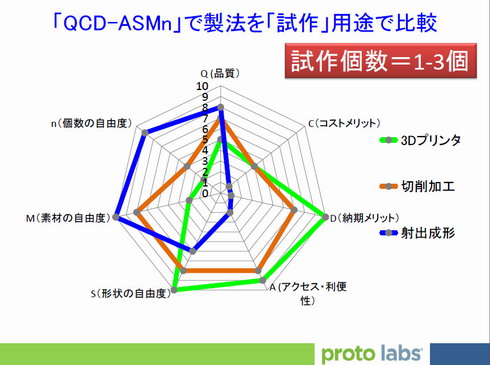

例えば、1〜3個程度のメカ部品を試作目的で作る場合をQCD-ASMn分析で比較したのが、図1のレーダーチャートだ。

少ない数の部品を早く、簡単に、自由に作るのは3Dプリンタが得意とするところ。このメリットのおかげで、メイカーズに代表されるように、多様なニーズに応え得る「1個もの」のカスタム製品が誕生している。それに対して、一般的に射出成形は1個ものから小ロットには不向きだ。これを企業における開発プロセスに当てはめると、特に意匠確認や初期の試作段階では3Dプリンタを活用する利点は大いにある。

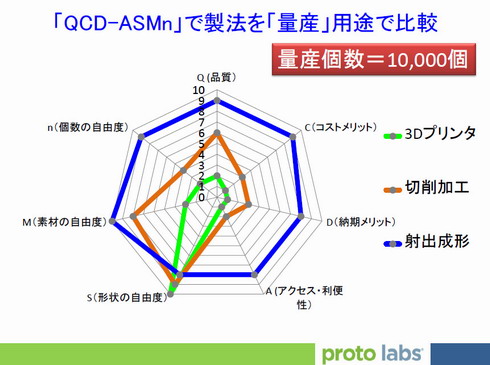

樹脂メカ部品1万個を量産する場面では、図2のレーダーチャートのように大きく変化する。

3Dプリンタで1万個を量産するとなると、コストも時間もかかり過ぎる。それに対して金型を作る射出成形は、量産に向いている製法といえる。

ただし、このレーダーチャートの0〜10の要素は、科学的な根拠に基づく絶対的な数値ではなく、複数の製法の判断要素を可視化するために、相対的、定性的な比較をポイント化したもの。従って、数値そのものはあくまで目安であり、各要素の数値を相対比較するためのものである。優劣が明確に判断できるだけの調査研究をしないと、間違った結論になる可能性もある。今回紹介した例は、それぞれの製法に対する一般的な傾向だが、作りたいもの、素材、目的(モックアップ、試作、開発、量産など)によって、チャートの形は変化するだろう。3Dプリンタ同士をメーカーや積層造形法別に比較するのにも使えるし、また、板金や鋳造、鍛造などの異なる製法も比較対象となる。自社の開発プロジェクトでも、QCD-ASMn分析のレーダーチャートを作ってみると、分りやすい判断の目安が可視化できるのではないだろうか。

下流工程でしかできなかった射出成形をフロントローディングすると、量産材料で試作検証を完結できる

3Dプリンタなどの試作によって、部品の「形状」が妥当であることは確認できたものの、量産試作の段階で量産製法に変更した途端、思わぬ不具合が見つかった――こういう経験は、皆さんにもあるのではないだろうか。素材の特性に依存する強度や弾力性など、最終製品で使用する素材でなければ検証できない部分の問題は、どうしても後工程になってから発覚してしまう。一般的に、開発プロセスの下流になればなるほど、問題を収束させるための工数もコストも大きくなるといわれるが、これは皆さんの経験的にも異論はないだろう。場合によっては設計から見直さなければならないこともある。手戻り作業のボリュームが大きいため現場のモチベーションにも影響し、納期は迫っている上に、コストも余分に掛かり、リスクが増えるのだから、良いことは何1つない。

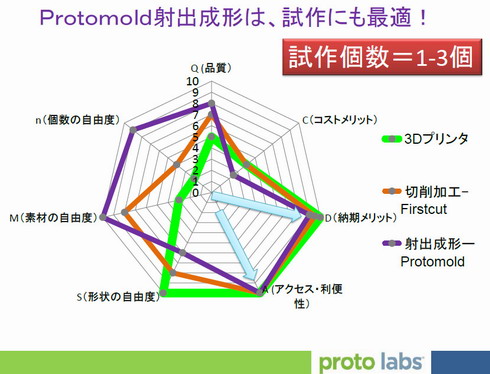

この課題への対策としては、早い段階から問題をつぶしていくフロントローディングが推奨されているものの、樹脂製品の場合、射出成形でなければ、最終製品の素材を試せないという場合も少なくない。だが、上記レーダーチャート(図1)が示すように、従来の射出成形は、特に納期(D)やアクセス(A)の面で「試作には不向き」である。

そこで、プロトラブズの射出成形サービス「Protomold」を活用すると、試作段階で1〜3個だけを必要とした場合のレーダーチャートが図3のように変化する。従来の射出成形のデメリットであった、納期(D)と利便性(A)の問題がほぼ解決されるためだ。

プロトラブズのITを駆使した無料見積りシステムが、アップロードされた3次元データを自動的に解析して平均3時間でオンライン見積りにて回答。同時に成形性、製造性、また樹脂流動の解析結果も図解して、設計の最適化をサポートしてくれる。アップロードした3次元CADデータから金型製造、射出成形してゲートカット、出荷までの標準納期は10営業日というスピード。しかも、面談は一切不要で、全てインターネットと電話で完結するといった手軽さだ。これは、同社独自の徹底的に自動化・標準化した短納期システムと、高速マシニングセンターでアルミ製金型を製作することによって実現している。

従来の射出成形ではありえなかった、短納期、小ロット。それが可能になることによって、「開発の早期から最終製法でフロントローディングすることで、本物の製法と形状と材料を一気に検証できます」とパン氏。「このサービスを活用して、開発を大幅にスピードアップしていただきたい」。

その利点は、オムロンアミューズメント、スズキ、パナソニック、古河電気工業、三菱電機、ヤマハをはじめとする、大手企業の製品開発で既に活用されている。実際、「もっと早く知っていればよかった」という声も寄せられているそうだ。見積りと3次元データの解析は、無料で何度でも可能だ。ぜひ試してみてほしい。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:プロトラブズ合同会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年3月31日

関連リンク

モノだけじゃない! 日本のモノづくり

今Pepperは、ソフトバンクのショップで、ソフトバンク社員の家で、また先行販売されたデベロッパーやクリエイターのもとで、2015年2月の一般発売に向けて経験を積んでいる最中。Pepperのいる生活とはどのようなものなのか、何を助けてくれるのか。Pepperを通じて、ロボットの可能性を考える。

2014年6月5日、ソフトバンクモバイルと、フランスに本社を持つアルデバラン・ロボティクスの共同開発による、世界初の感情認識パーソナルロボット「Pepper(ペッパー)」が発表された。人とのコミュニケーションにフォーカスした、人懐っこい顔と、滑らかな動作。クラウドAIによって学習し続けるPepperの世界を、2回シリーズで追う。

シリーズ「面談不要の加工・成形屋さん」

MONOistの記者が、iPadスタンド作りにチャレンジ! Web上の加工・成形屋 プロトラブズの見積もりサービスで、自分が作ってみた、ちょっといいかげん(?)なモデルが切削加工でいくらになるのか試してみた。

MONOistの記者が、iPadスタンド作りにチャレンジするシリーズ。今回は、“本職の設計者”という素晴らしい助っ人をゲット! また今回もWeb上の加工・成形屋 プロトラブズの見積もりサービスを使いまくった。

今回は「一人家電メーカー」として注目を集めるビーサイズ 八木啓太氏が登場! 同社のLEDデスクライト「STROKE」や新製品でも、小ロット生産を力強くバックアップするプロトラブズのサービスが活躍していた。どんどん見積もりして部品のコストダウンや納期短縮をかなえるという、八木流プロトラブズ活用法とは? 八木氏の設計した製品の実際の見積もり詳細情報も公開!

今回は、MONOist「メカ設計フォーラム」でおなじみの「甚さん&良くん」コンビが登場! カッコイイ!? チャリティーグッズの設計にチャレンジだ。プロトラブズの見積もりサービスで樹脂部品設計を支援。

「世の中に物を送り出す」ビジネスは、「世の中自身」も作る。その役割が、いま個人や小規模グループにもゆだねられる時代がやってくる。今や誰もが作り手(Makers)になれる。しかし物を作るだけではなくて、メーカーとしてビジネスがしたい。そう考えたときには、3次元プリンタだけでは難しい。そこで活躍するのがプロトラブズのサービスだ。

モノづくりのプロにとっても樹脂パーツの小ロット生産をリーズナブルなコストで、しかも短納期でやるのは悩みの種。3次元プリンタでは実際の材料を使えないし、単価が高すぎて必要数量を作れない。でも普通に従来の量産射出成形を検討すれば時間もかかる。ニーズはあるのに1万個以下ではほとんど対応してくれるところがない……。でも、今までそんな谷間だった領域のパーツの製造が可能なサービスがある。

今回は、ユカイなモノづくりを目指すロボティクス企業 ユカイ工学が登場! 同社のフィジカルコンピューティングツール「konashi」を楽しく使うためのケース・ホルダーを考えてみた。今回も、プロトラブズの見積もりサービスが活躍する!

ロボティクス企業 ユカイ工学による「ユカイなモノづくり」! 今回は、フィジカルコンピューティングツール「konashi」を楽しく使うためのホルダーを小ロット生産するに当たり、プロトラブズを使ってコストダウンを検討してみた。

ロボティクス企業 ユカイ工学による「ユカイなモノづくり」! 今回は、フィジカルコンピューティングツール「konashi」を楽しく使うための樹脂ホルダーを小ロット生産するに当たり、プロトラブズを使ってコストダウンを検討してみた。いよいよ生産数の決定! 原価はどれくらいまで落とせるの?

ビーサイズの新製品・ワイヤレス充電器「REST」の開発プロセスには、たくさんの乗り越えるべき課題があった。理想の家電を実現するために妥協しない小さな家電メーカー ビーサイズの挑戦を支えたプロトラブズの利点とは。

「ユカイなモノづくり」を目指すロボティクス企業 ユカイ工学は、人材発掘もユカイ? 今回登場するのは、現役東大生のメカ設計者の安住仁史氏。同氏が、前回登場した先輩・小島拓也氏のデザイン画を基に、機構設計を進めていくことになった。今回は、そのほんの一部を紹介する。

化学メーカー クラレが開発した「クラリティ」は、透明で美しいエラストマー。「ちょっととんがったメイカーズにぜひ選んでいただきたい!!」ということで、“オンライン加工・成形屋さん”プロトラブズとコラボして、キラキラ輝くデザインプレートを作った。「クラリティ」デザインプレートを見ていれば、ふっとユニークな製品企画が思い付くかも!?

プロトラブズ合同会社 社長 トーマス・パン氏

プロトラブズ合同会社 社長 トーマス・パン氏